Россия

Интенсификация процесса теплообмена играет ключевую роль в современной промышленности. Эффективный теплообмен позволяет сократить потребление топлива и электроэнергии, необходимых для поддержания заданных технологических режимов. Чем быстрее осуществляется передача тепла, тем меньше времени и энергии тратится на нагрев или охлаждение сырья, продуктов и оборудования. Более интенсивный теплообмен сокращает продолжительность отдельных стадий технологического цикла, позволяя ускорить производство и выпускать больше продукции за единицу времени, кроме того, равномерный и быстрый теплообмен минимизирует риски появления дефектов изделий, вызванных неравномерным распределением температуры. В условиях морской добычи углеводородов процессы категоричной модернизации существующего оборудования или внедрения нового проблематичны в виду ограниченной площади платформы, высокой плотности размещения установок, сложности транспортировки нововводимых элементов, а также их монтажа. Интенсифицировать процесс теплообмена в оборудовании можно использованием упругих колебаний звуковых волн, механических колебаний объекта, воздействия на поток электрически заряженных частиц, повышением температурного перепада тепловых носителей или изменением геометрических характеристик конструктивных элементов теплообменного оборудования. Для определения метода повышения теплообмена необходимо учитывать назначение аппарата, его конструкторские особенности, параметры тепловых носителей и другие факторы. При анализе способов интенсификации процессов теплообмена в технологическом оборудовании выявлено, что одним из самых простых и эффективных способов увеличения теплоотдачи является кольцевое профилирование поверхностей рабочих элементов оборудования. В среде программного комплекса Kompas Flow Vision произведено моделирование процесса теплообмена с использованием гладкого профиля трубки и трубки с кольцевым профилированием. Технологические параметры заданы на основе анализа технологической схемы подготовки нефти на месторождениях Северного Каспия. Выявлено, что профилирование рабочего элемента приводит к увеличению коэффициента переноса тепла на стенку. Определены оптимальные геометрические характеристики трубки.

способы интенсификации теплообмена, теплообменник, профилирование трубок

Введение

К современным теплообменникам предъявляется большое количество технических и технологических требований. Одним из основных является обеспечение передачи требуемого количества тепла от одной среды к другой с получением необходимых конечных температур при наибольшей интенсивности теплообмена и наименьшими металлоемкостью и габаритами.

Результаты исследования

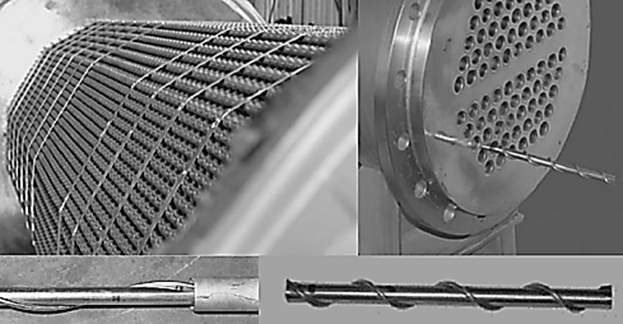

Основные методы интенсификации теплообмена сводятся к увеличению поверхности теплообмена, гидродинамическому, механическому, электрическому или магнитному воздействию на поток. На сегодняшний день наиболее технологичным и эффективным методом интенсификации процесса теплообмена являются профилированные поверхности. Суть метода заключается в нанесении рельефов различной формы, например выемок или выступов, а также это могут быть элементы проволочных или прочих вставок (рис. 1, 2).

Рис. 1. Профилированные трубы со спиральной или кольцевой накаткой

Fig. 1. Profiled pipes with spiral or annular knurling

Рис. 2. Шнековые интенсификаторы и внешняя проволочная навивка на трубах теплообменных аппаратов

Fig. 2. Screw intensifiers and external wire winding on pipes of heat exchangers

В настоящее время одним из самых простых и эффективных способов интенсификации теплоотдачи при турбулентной конвекции является использование профилированных поверхностей [1–3]. Наличие этих элементов способствует разрушению или возмущению вязкого подслоя турбулентного пограничного слоя потока, что приводит к повышению теплоотдачи. Существует большое количество возможных геометрических конфигураций элементов профилирования поверхности [4, 5].

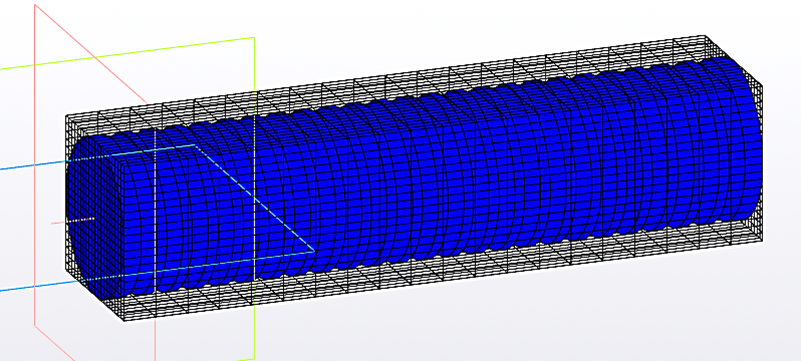

Сравнительный анализ теплообменных характеристик гладкой и профилированной трубок теплообменника производился с помощью визуализации потоков сред в программном комплексе Kompas Flow Vision. Расчетная сетка проточной части теплообменника строилась на основе твердотельной геометрической модели, имитирующей объем, внутри которого происходит исследуемое течение. Значение начальной расчетной сетки задавалось по 20 ячеек на каждую плоскость, с шагом по времени до 15 секунд (рис. 3).

Рис. 3. Расчетная сетка трубки с кольцевым профилированием

Fig. 3. The design grid of the tube with annular profiling

Технологические параметры заданы на основе анализа технологической схемы подготовки нефти на месторождениях Северного Каспия [6–8]. Температура холодного агента на входе в трубный пучок теплообменного аппарата составляет 40 °С, массовый расход – 0,3 кг/м2∙с. Горячий агент имеет температуру на входе в межтрубное пространство 80 °С.

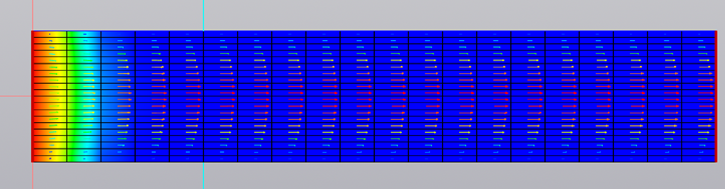

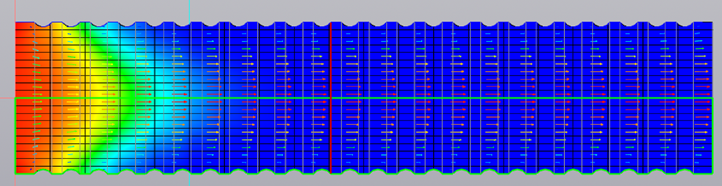

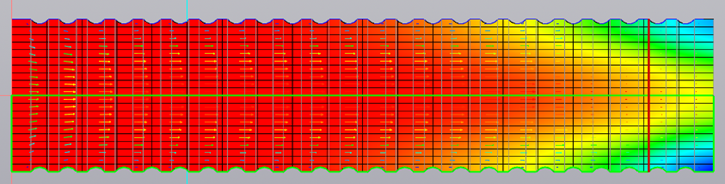

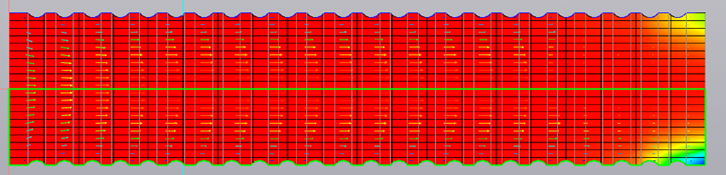

В качестве контролируемых параметров выступали средняя температура в сечении расчетной сетки (по центру трубок), средняя температура на поверхности теплообмена, скорость распределения потока агента. Результаты распределения скорости потока агента в гладких трубках представлены на рис. 4, в трубках с кольцевым профилированием – на рис. 5.

|

а |

|

|

б |

|

|

в |

|

Рис. 4. Распределения скоростей потока жидкости в момент времени в гладкой трубке:

а – в начальный момент времени; б – через 120 с; в – через 300 с

Fig. 4. Distribution of fluid flow rates at a time in a smooth tube:

a – at the initial time; б – after 120 s; в – after 300 s

|

а |

|

|

б |

|

|

в |

|

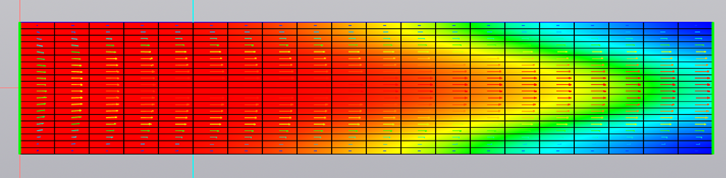

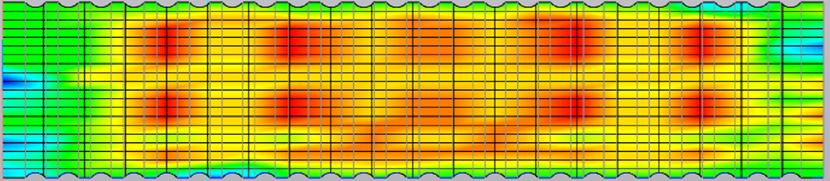

Рис. 5. Распределения скоростей потока жидкости в момент времени в трубке кольцевым профилированием:

а – в начальный момент времени; б – через 120 с: в – через 300 с

Fig. 5. Distribution of fluid flow rates at a time in the tube by annular profiling:

a – at the initial moment of time; б – after 120 s: в – after 300 s

Как видно из рис. 4 и 5, профилирование поверхности увеличивает скорость потока жидкости в трубке теплообменника. Это происходит за счет дополнительной турбулизации пристенных слоев жидкости, что увеличивает коэффициент переноса тепла на стенку и, следовательно, скорость потока.

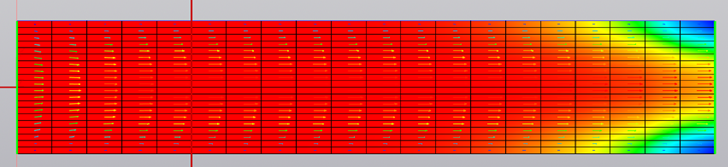

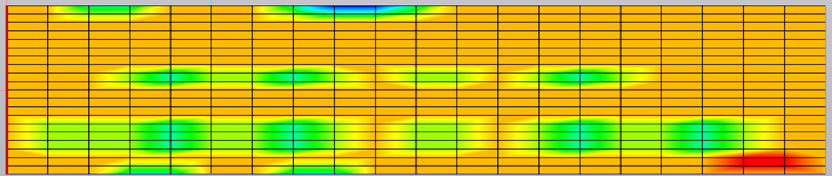

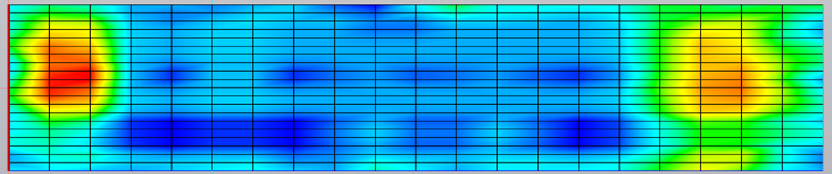

На рис. 6 и 7 представлены поля распределения средних значений температур в потоке трубного пространства гладкой трубки и с кольцевым профилированием.

|

а |

|

|

б |

|

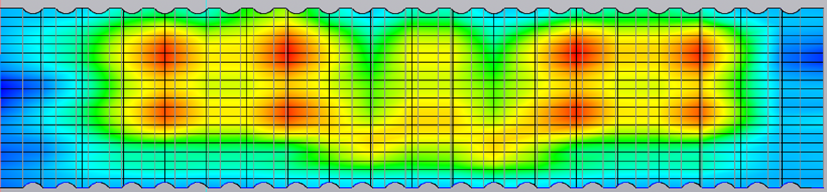

Рис. 6. Поля распределения средних значений температур в гладкой трубке; а – через 120 с; б – через 300 с

Fig. 6. Distribution fields of average temperatures in a smooth tube; a – after 120 c; б – after 300 c

|

а |

|

|

б |

|

Рис. 7. Поля распределения средних значений температур в трубке кольцевым профилированием: а – через 120 с; б – через 300 с

Fig. 7. Fields of distribution of average temperatures in the tube by annular profiling: a – after 120 c; б – after 300 c

Профилирование приводит к уменьшению толщины пограничного слоя за счет пульсаций скорости в ламинарном пограничном слое на поверхности трубки, что влияет на изменение коэффициента теплоотдачи в сравнении с гладкой трубкой. На поверхности теплообмена температура увеличивается значительно быстрее в трубке с кольцевым профилем. Из рис. 6, 7 видно, что теплообмен в трубке с кольцевым профилем и на ее поверхности происходит интенсивнее.

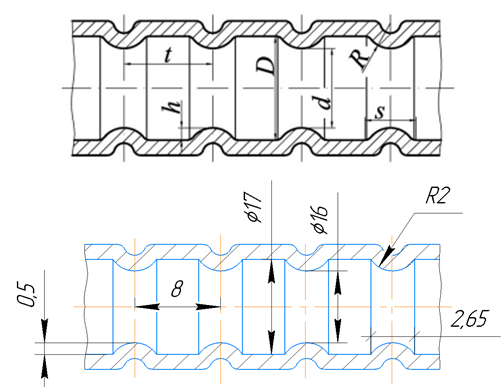

При моделировании процессов в среде Kompas Flow проводилось варьирование геометрических параметров кольцевых выступов. Основные геометрические параметры представлены на рис. 8.

Рис. 8. Продольный разрез теплообменной трубы с кольцевыми выступами:

D – внутренний диаметр трубы; h – высота выступов; d – диаметр отверстия диафрагм (по вершинам выступов);

t – расстояния между диафрагмами (выступами); s – ширина диафрагм (выступов); R – радиус закругления диафрагм (выступов)

Fig. 8. Longitudinal section of a heat exchange pipe with annular projections:

D is the inner diameter of the pipe; h is the height of the projections; d is the diameter

of the orifice of the diaphragms (along the tops of the projections); t is the distance between the diaphragms (projections); s is the width of the diaphragms (projections);

R is the radius of rounding of the diaphragms (protrusions)

Значительное влияние на теплоотдачу и гидросопротивление труб с кольцевыми выступами оказывают высота и форма выступа, а также шаг кольцевых выступов. Выявлено, что увеличение коэффициента теплоотдачи в 1,2–2,2 раза, а прирост гидросопротивления в 1,05–10,5 раза, по сравнению с гладкой трубой происходит в трубе с применением профилирования. Также для достижения значительных эффектов от искусственной турбулизации потока в области переходных чисел Рейнольдса следует использовать кольцевые выступы сравнительно большой высоты. Предложенные оптимальные значения безразмерных параметров выступов рекомендуются в диапазонах: d / D = 0,96–0,92, t / D = 0,36–0,9.

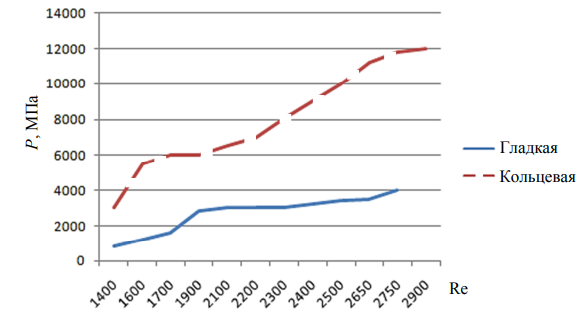

Результаты исследований теплогидравлических характеристик теплообменного аппарата (рис. 9) показывают, что при использовании в качестве интенсификаторов теплообмена кольцевого профиля на внешней поверхности теплообменных труб происходит увеличения потерь давления по сравнению с гладкими трубами до 17 %.

Рис. 9. Зависимость потерь давления от числа Рейнольдса

Fig. 9. Dependence of pressure losses on the Reynolds number

Заключение

Увеличение потерь давления при теплообмене может иметь как положительные, так и отрицательные последствия в зависимости от конкретной ситуации. С одной стороны, увеличение потерь давления приводит к возрастанию теплообмена, с другой – рост давления и изменение скорости теплоносителя в системах теплообмена ведет к преждевременному износу всего оборудования (запорной арматуры, насосов, труб и т. д.).

Кольцевое профилирование увеличивает теплообмен в межтрубном пространстве примерно в 2 раза за счет турбулизации потока в пограничном слое. Для профилирования на наружную поверхность трубы накаткой наносятся периодически расположенные кольцевые канавки. При этом на внутренней стороне трубы образуются кольцевые диафрагмы с плавной конфигурацией. Кольцевые диафрагмы и канавки турбулизируют поток в пристенном слое и обеспечивают интенсификацию теплообмена снаружи и внутри труб. При этом не увеличивается их наружный диаметр, что позволяет использовать данные трубы в тесных пучках и не менять существующей технологии сборки теплообменных аппаратов.

1. Бродов Ю. М., Аронсон К. Э., Рябчиков А. Ю., Блинков С. Н., Купцов В. К., Мурманский И. Б. Повы-шение эффективности теплообменных аппаратов паротурбинных установок за счет применения профильных витых трубок // Изв. высш. учеб. заведений. Проблемы энергетики. 2016. № 7-8. С. 72–78.

2. Белозерцеви В. Н. др. Интенсификация теплообмена: учеб. пособие. Самара: Изд-во Самар. ун-та, 2018. 205 с.

3. Шаповалов А. В., Кидун Н. М., Никулина Т. Н. Способы интенсификации теплообмена в теплопередающих устройствах // Вестн. Гомел. гос. техн. ун-та им. П. О. Сухого. 2021. № 4 (87). С. 67–76.

4. Яркаев М. З. Теплогидравлическая эффективность профилированных каналов различной формы при ламинарном, переходном и турбулентном режимах течения теплоносителей: дис. ... канд. техн. наук. Казань, 2015. 149 с.

5. Гортышов Ю. Ф., Попов И. А., Олимпиев В. В. и др. Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования. Интенсификация теплообмена: моногр. / под общ. ред. Ю. Ф. Гортышова. Казань: Центр иннов. технологий, 2009. 530 с.

6. Офиц. сайт компании «ЛУКОЙЛ». URL: https://lukoil.ru/ (дата обращения: 01.09.2025).

7. Гужель Ю. А. Промысловая подготовка нефти и газа: учеб. пособие. Благовещенск: АмГУ, 2021. 115 с. URL: https://e.lanbook.com/book/345095 (дата обращения: 01.09.2025).

8. Лутошкин Г. С. Сбор и подготовка нефти, газа и воды: учеб. для вузов. 3-е изд., стер. М.: Альянс, 2005. 319 с.