Россия

Нижний Новгород, Россия

Поршневые кольца являются деталями, от которых зависит не только мощность, но и КПД двигателя. Их наличие позволяет обеспечить герметичность камеры сгорания, при этом они являются одной из главных причин понижения КПД за счет взаимодействия с «зеркалом» цилиндра. С целью повышения мощности при одновременном повышении КПД предложено новое уплотнение деталей цилиндропоршневой группы, состоящее из двух поршневых колец, установленных в первую расточенную поршневую канавку, и конструктивно доработанного поршневого кольца, устанавливаемого во вторую штатную поршневую канавку. Данная комплектация поршня позволяет повысить эффективность уплотнения деталей цилиндропоршневой группы с условием уменьшения площади контакта конструктивно доработанного поршневого кольца, устанавливаемого во вторую поршневую канавку за счет проточки кольцевой выточки на его рабочей поверхности. Минимизация площади контакта позволяет уменьшить силу трения до значения штатной комплектации поршня, а в лучшем случае обеспечить работу при еще меньших величинах. Сила трения скольжения определяется произведением коэффициента трения на реакцию опоры. Поскольку коэффициент трения определить в реальном кольцевом уплотнении судового дизеля сложно, а реакция опоры для поршневого кольца – величина доступная для замеров, то для уменьшения силы трения необходимо руководствоваться данным значением. Предложена расчетная методика, позволяющая с учетом сил, действующих в зоне контакта «поршневое кольцо – втулка цилиндра», определить высоту выточки на рабочей поверхности конструктивно доработанного поршневого кольца, благодаря которой уменьшается сила трения.

цилиндропоршневая группа, поршневое кольцо, трение, втулка цилиндра, поршень, КПД, давление, сжатие, камера сгорания, сила собственной упругости кольца

Введение

Изучение методов понижения силы трения является одной из самых приоритетных задач в двигателестроении. Ее величина связана как с мощностью, так и с КПД двигателя. Уменьшение силы трения позволяет при сохранении расхода топлива в разы увеличить мощность двигателя. Из всего комплекта пар трения в первую очередь необходимо выделить пару «поршневые кольца – втулка цилиндра», поскольку потери от трения, возникающие при работе данных трущихся элементов, соответствуют 50 % от всех потерь на трение в двигателе [1]. Необходимо отметить, что поршневые кольца отвечают за создание герметичности камеры сгорания, от которой также зависит мощность двигателя [2], поэтому для повышения эффективности работы двигателя необходимо решить две задачи, заключающиеся в повышении герметичности камеры сгорания и уменьшении силы трения в деталях цилиндропоршневой группы.

Материалы и цель исследования

Для решения первой задачи – создание герметичности камеры сгорания – предложено новое кольцевое уплотнение [3–8], позволяющее повысить эффективность уплотнения относительно классического минимум на 5 %. Герметичность камеры сгорания увеличивается за счет изменения конструкции поршня, в частности расточки верхней поршневой канавки под два компрессионных кольца (рис. 1).

Рис. 1. Расточенная первая поршневая канавка

с установленными поршневыми кольцами

Fig. 1. Drilled first piston groove with piston rings installed

Исходя из увеличения площади контакта поршневых колец с «зеркалом» цилиндра, сила трения возрастает, и для ее уменьшения конструкция поршневого кольца, устанавливаемого во вторую штатную канавку, дорабатывается согласно рис. 2.

Рис. 2. Конструктивно доработанное поршневое кольцо, установленное во вторую штатную поршневую канавку

Fig. 2. Structurally modified piston ring installed in the second standard piston groove

Изменение конструкции заключается в проточке на рабочей поверхности поршневого кольца по всему периметру кольцевой выточки, позволяющей уменьшить площадь контакта сопрягаемых поверхностей. В качестве дополнительной функции объем пустоты, полученной при проточке кольца, будет являться емкостью для смазочного масла. Отверстия, соединяющие выточку с пространством за кольцом, являются проводным каналом для заполнения смазочным маслом.

Для решения второй задачи – уменьшение сил трения – можно выбрать два метода:

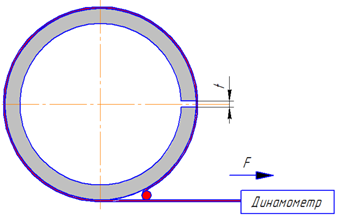

- Экспериментальное направление, суть которого заключается в замере величин силы трения на стенде. Для замеров силы трения можно воспользоваться стендом, принципиальная схема которого приведена на рис. 3.

Рис. 3. Принципиальная схема стенда для замера силы трения

Fig. 3. Schematic diagram of the bench for measuring the friction force

Принцип действия данного стенда заключается в следующем: на опоре устанавливается натяжной винт, который может перемещаться с помощью электродвигателя на переносной опоре. На основании устанавливается втулка цилиндра, ось которой должна совпадать с осью натянутого тросика. Тросик с одной стороны крепится к поршню через поршневой палец, а с другой стороны с помощью такелажных элементов крепится к натяжному винту. Совмещение осей втулки цилиндра и тросика осуществляется с помощью центрирующих болтов, установленных на основании. С их же помощью после центровки втулка цилиндра крепится к основанию. При перемещении натяжного винта на тросике создается усилие, которое фиксируется динамометром. Величина подъема поршня (за вычетом массы поршня и поршневого пальца) будет соответствовать силе трения. Таким образом, меняя условия эксперимента (высоту колец, профиль кольца и т. д.), можно фиксировать показания силы трения и, анализируя результаты, можно достигнуть ее уменьшения. Общий вид стенда представлен на рис. 4.

Рис. 4. Общий вид стенда для замера силы трения

Fig. 4. General view of the friction force measuring stand

- Теоретическое направление, согласно которому разработана методика расчета, позволяющая определить оптимальные размеры конструктивных изменений второго поршневого кольца, способных уменьшить силу трения.

Цель исследования заключается в разработке методики расчета, позволяющей рассчитать размеры кольцевой выточки поршневого кольца, устанавливаемого во вторую штатную поршневую канавку, чтобы сила трения не превышала значений при классическом расположении поршневых колец судового дизеля.

Результаты исследования

Французскими физиками Г. Амонтоном и Ш. Кулоном опытным путем установлено, что сила трения скольжения пропорциональна силе действия нормального давления и коэффициенту трения [9]:

Fтр = f N,

где f – коэффициент трения скольжения, зависящий от материалов трущихся пар, количества и качества смазки; N – реакция опоры, которая для поршневого кольца представляет суммарную силу давления от собственной силы упругости кольца и усиливающее ее давление газов, возникающее при сжатии свежего заряда поршнем на такте «сжатие», Н.

Коэффициент трения скольжения – величина переменная, поскольку зависит от толщины масляного слоя, находящегося между рабочей поверхностью поршневого кольца и «зеркалом» цилиндра, и повлиять на данную величину в условиях эксплуатации сложно. Реакция опоры поршневого кольца представляет собой силу, действующую перпендикулярно поверхности втулки цилиндра, и ее величина является определяющей в создании сопротивления движению поршня.

Для оценки эффективности нового уплотнения произведем математический расчет, позволяющий подобрать оптимальные размеры и конструкцию поршневых колец, при которых должно выполняться условие:

FНУ ≤ FКУ, (1)

где FНУ – суммарная сила от трех поршневых колец, действующая на «зеркало» цилиндра в новом уплотнении деталей цилиндропоршневой группы, Н; FКУ – суммарная сила от трех поршневых колец, действующая на «зеркало» цилиндра в классическом уплотнении деталей цилиндропоршневой группы, Н.

Расчет проводится в два этапа. Первый этап производится для классического уплотнения, который заключается в определении сил для трех компрессионных колец, установленных в верхние поршневые канавки (рис. 5).

Сила давления, Н, действующая на поверхность втулки цилиндра от поршневого кольца, установленного в первую штатную поршневую канавку:

F1 = S(Pупр + Pz),

где S – площадь рабочей поверхности поршневого кольца, м2; Рупр – давление, создаваемое от силы собственной упругости кольца, установленного в первую поршневую канавку, Па; Рz – давление на первое поршневое кольцо, возникающее от давления газов при сжатии в камере сгорания, Па.

Для первого поршневого кольца:

Pz = 0,85Pc,

где Рс – давление сжатия в цилиндре, Па.

Рис. 5. Распределение сил, действующих на поршневые кольца при классическом расположении

поршневых колец в индивидуальных канавках

Fig. 5. Distribution of forces acting on piston rings in the classical arrangement of piston rings in individual grooves

Давление, создаваемое от сил собственной упругости, прежде всего зависит от материала поршневых колец и способа его изготовления, и замерить его можно несколькими способами [10, 11]. Для получения данных для расчета достаточно замерить тангенциальную силу путем приложения усилия для сведения концов поршневого кольца до зазора, предусмотренного заводом-изготовителем перед началом эксплуатации (рис. 6).

Рис. 6. Замер силы собственной упругости

поршневого кольца

Fig. 6. Measurement of the intrinsic elasticity

of the piston ring

Сила давления, Н, действующая на поверхность втулки цилиндра от поршневого кольца, установленного во вторую штатную поршневую канавку:

F2 = S(Pупр1 + Pz1),

где Рупр1 – давление, создаваемое от силы собственной упругости кольца, установленного во вторую поршневую канавку, Па; Рz1 – давление на второе поршневое кольцо, возникающее от давления газов при сжатии в камере сгорания, Па.

Для второго поршневого кольца:

Pz1 = 0,2Pc.

Сила давления, Н, действующая на поверхность втулки цилиндра от поршневого кольца, установленного в третью штатную поршневую канавку:

F3 = S(Pупр2 + Pz2),

где Рупр2 – давление, создаваемое от силы собственной упругости кольца, установленного в третью поршневую канавку, Па; Рz2 – давление на третье поршневое кольцо, возникающее от давления газов при сжатии в камере сгорания, Па.

Для третьего поршневого кольца:

Pz2 = 0,08Pc.

Во всех трех случаях площадь рабочей поверхности поршневого кольца, м2, рассчитывается по формуле

S = h(D0 – t),

где h – высота кольца, м; D0 – внутренний диаметр втулки цилиндра, м; t – величина «замка», м.

Суммарная сила от трех поршневых колец, действующая на «зеркало» цилиндра, в классическом уплотнении деталей цилиндропоршневой группы:

FКУ = F1 + F2 + F3.

Второй этап проводится для нового уплотнения (рис. 7) с целью определения высоты кольцевой выточки для уменьшения силы трения.

Сила давления, Н, действующая на поверхность втулки цилиндра от первого поршневого кольца, установленного в первую расточенную поршневую канавку:

F1* = S*(Pупр* + Pz*),

где Рупр* – давление, создаваемое от силы собственной упругости первого кольца, установленного в первую расточенную канавку, Па; Рz* – давление на первое поршневое кольцо, установленное в первую расточенную поршневую канавку, возникающее от давления газов при сжатии в камере сгорания, Па.

Для первого поршневого кольца, установленного в первую расточенную поршневую канавку:

Pz* = 0,85Pc*.

Сила давления, Н, действующая на поверхность втулки цилиндра от второго поршневого кольца, установленного в первую расточенную поршневую канавку:

F2* = S*(Pупр1* + Pz1*),

где Рупр1* – давление, создаваемое от силы собственной упругости второго кольца, установленного в первую расточенную поршневую канавку, Па; Рz1* – давление на второе поршневое кольцо, установленное в первую расточенную поршневую канавку, возникающее от давления газов при сжатии в камере сгорания, Па.

Рис. 7. Распределение сил, действующих на поршневые кольца в новом уплотнении,

состоящем из двух поршневых колец, установленных в расточенную верхнюю канавку,

и конструктивно доработанного поршневого кольца, установленного во вторую штатную канавку

Fig. 7. The distribution of forces acting on the piston rings in the new seal, consisting of two piston rings installed

in the bored upper groove and a structurally modified piston ring installed in the second regular groove

Для второго поршневого кольца, установленного в первую расточенную поршневую канавку:

Pz1* = 0,85Pc*.

Сила давления, Н, действующая на поверхность втулки цилиндра от третьего поршневого кольца, установленного во вторую штатную поршневую канавку:

F3* = S*(Pупр2* + Pz2*),

где Рупр2* – давление, создаваемое от силы собственной упругости конструктивно доработанного кольца, установленного во вторую штатную поршневую канавку, Па; Рz2* – давление на третье поршневое кольцо, установленное во вторую штатную поршневую канавку, возникающее от давления газов при сжатии в камере сгорания, Па.

Для третьего поршневого кольца, установленного во вторую штатную поршневую канавку, согласно экспериментальным данным [6]:

Pz2* = 0.

Соответственно,

S* = h*(D0* – t*),

где h* – высота контакта кольца с поверхностью втулки цилиндра, м (см. рис. 7); D0* – внутренний диаметр втулки цилиндра, м; t* – величина «замка», м.

Суммарная сила от трех поршневых колец, действующая на «зеркало» цилиндра, в новом уплотнении деталей цилиндропоршневой группы:

FНУ = F1* + F2* + F3*. (2)

Запишем формулу (2) в следующем виде:

FНУ = F1* + F2* + 2h*Pупр2*(D0* – t*). (3)

Преобразуя формулу (3), определим высоту контакта кольца с поверхностью втулки цилиндра конструктивно доработанного кольца:

h* = (FНУ – F1* – F2*) / (2Pупр2*(D0* – t*)). (4)

Поскольку должно выполняться условие (1), формулу (4) записываем в следующем виде:

h* = (FКУ – F1* – F2*) / (2Pупр2*(D0* – t*)). (5)

Согласно полученной высоте контакта поршневого кольца со стенкой втулки цилиндра по формуле (5) определяются размеры кольцевой выточки путем разности высоты кольца с полученным результатом.

Заключение

Новое уплотнение можно применять как для ремонта поршней с изношенными и разрушенными поршневыми канавками, так и для новых поршней. Высота расточки первой поршневой канавки для первого случая определяется величиной износа кромок. Согласно статистике, средняя высота сколов кромок достигает порядка 10–30 % (для поршней из алюминиевых сплавов) от высоты поршневого кольца, поэтому для каждого случая высота расточки первой канавки будет разная. Для новых поршней расточка поршневой канавки под установку двух поршневых колец должна сводится к минимальным значениям, чтобы иметь возможность последующего ремонта поршня. Таким образом, для компенсации увеличения площади контакта колец, установленных в верхнюю поршневую канавку, конструкцию поршневого кольца, установленного во вторую поршневую канавку, экспериментальным путем корректировать очень трудоемко из-за большого разнообразия размеров (даже для одного двигателя). Поэтому теоретическое решение вопроса способствует более быстрому вычислению высоты выточки.

Предлагаемая методика расчета позволяет рассчитать высоту соприкосновения поршневого кольца судового дизеля, установленного во вторую поршневую канавку, с втулкой цилиндра в новом уплотнении для уменьшения площади контакта. Это позволит обеспечить равную силу трения по отношению к классическому кольцевому уплотнению. При незначительной высоте расточки первой поршневой канавки силу трения можно уменьшить по отношению к классическому уплотнению по формуле (5).

Методика расчета определения размеров конструктивно доработанного поршневого кольца нового уплотнения деталей цилиндропоршневой группы судового дизеля согласуется с результатами экспериментальных исследований, выполненных на разработанном стенде.

1. Гинцбург Б. Я. Теория поршневого кольца. М.: Машиностроение, 1979. 247 с.

2. Устинов А. Н. Исследование поршневых колец дизеля. Саратов: Изд-во Сарат. ун-та, 1974. 130 с.

3. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение работоспособности деталей цилиндропоршневой группы судовых дизелей // Науч. проблемы вод. трансп. 2023. № 76. С. 99–110. DOIhttps://doi.org/10.37890/jwt.vi76.400.

4. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение эффективности уплотнений деталей цилиндропоршневой группы судовых дизелей // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2023. № 3. С. 49–55. DOIhttps://doi.org/10.24143/2073-1574-2023-3-49-55.

5. Матвеев Ю. И., Курицын С. Ю., Казаков С. С., Жамалов Р. Р. Стендовые испытания нового уплотнения деталей цилиндропоршневой группы судового ДВС // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2024. № 2. С. 48–56. DOIhttps://doi.org/10.24143/2073-1574-2024-2-48-56.

6. Матвеев Ю. И., Курицын С. Ю., Казаков С. С., Жамалов Р. Р. Влияние величины «замка» поршневого кольца на работоспособность нового уплотнения деталей цилиндропоршневой группы судового дизеля // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2025. № 1. С. 37–48. DOIhttps://doi.org/10.24143/2073-1574-2025-1-37-48.

7. Пат. РФ № 105682, МПК F02F 11/00. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровс-кий М. Ю., Горелкин С. В.; заявл. 12.01.2011; опубл. 20.06.2011.

8. Пат. РФ № 111586. Уплотнение цилиндро-поршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю.; заявл. 16.06.2011; опубл. 20.12.2011.

9. Трофимова Т. И. Курс физики: учеб. пособие. М.: Академия, 2010. 560 с.

10. Пат. 94003349 Рос. Федерация, G01L 1/02. Устройство для определения радиального давления в поршневых кольцах / Матвеев Ю. И., Молочная Т. В., Андрусенко Е. И. № 94003349/28; заявл. 28.01.1994; опубл. 20.09.1995.

11. Матвеев Ю. И., Курицын С. Ю. Методики определения эпюры давлений поршневых компрессионных колец судовых дизелей // Транспорт. Горизонты развития: тр. III Междунар. науч.-пром. форума (Нижний Новгород, 14–16 июня 2023 г.). Н. Новгород: Изд-во ВГУВТ, 2023. С. 17.