graduate student from 01.01.2015 to 01.01.2025

Russian Federation

Russian Federation

Russian Federation

Modern approaches to automating the analysis of the microstructure of metallic materials aimed at improving the accuracy and efficiency of research are presented. The development of software (SW) for the identification and classification of grains in metals is described, which is a key aspect in studying their structure and predicting mechanical properties. The program includes modules for partially automated image processing, grain characteristics analysis, visualization of results, and integration with machine learning algorithms. Specialized tools allow you to identify grain boundaries, analyze their size, shape, orientation, and automatically calculate pixel sizes for accurate analysis. The software is developed in the Python programming language using the OpenCV, NumPy, and Scikit-Image libraries, which provides extensive opportunities for further implementation of adaptive machine learning algorithms. The main stages of the program include downloading and preparing images, highlighting the boundaries and contours of structural elements, image segmentation, and analyzing grain characteristics. The results of the analysis are presented as an automatically generated report. The implementation of an automatic scale line recognition system in microphotographs is described, which makes it possible to accurately determine pixel sizes and, accordingly, grain sizes. This is important for improving the accuracy of calculations and analysis of metal microstructure. The developed SW is focused on applications in scientific research and industry, such as quality control of metal materials, optimization of thermomechanical processing processes and creation of materials with unique properties.

metal, image, microstructure, grain characteristics, machine learning

Введение

В настоящее время металлургия является одной из наиболее развитых и разнообразных отраслей промышленности. Огромное количество различных металлов и сплавов играют ключевую роль в производстве множества товаров и устройств – от бытовых до высокотехнологичных. Открытие и использование различных металлических материалов привели к необходимости их классификации, которая в мировой практике разделяет металлы на две основные категории: черные и цветные. Черные металлы, как правило, включают железо и его сплавы, в то время как все остальные металлы, такие как медь, алюминий, титан, цинк и многие другие, относятся к группе цветных металлов [1].

Отрасль черной металлургии специализируется на процессах, связанных с добычей и переработкой железных руд, а также производством таких важных материалов, как чугун, сталь и ферросплавы, которые затем используются в различных отраслях, включая машиностроение, строительство и производство оборудования. Производство проката и различных изделий из черных металлов также является важной частью этой отрасли, поскольку качество этих материалов напрямую влияет на прочность и долговечность многих конструкций. Предприятия цветной металлургии занимаются добычей и переработкой руд цветных металлов и их сплавов. В зависимости от физических свойств и области применения цветные металлы делятся на тяжелые (медь, свинец, олово, никель) и легкие (алюминий, титан, магний). Эти материалы играют незаменимую роль в производстве электронных компонентов, авиакосмической продукции, энергетического оборудования и других высокотехнологичных товаров [1].

В исходном состоянии металлы выглядят монолитными и структурно однородными. Однако при увеличении с помощью электронного микроскопа в 10 000 раз становится очевидным, что эти материалы обладают сложной внутренней структурой. В частности, они состоят из множества мелких зерен, имеющих правильную форму и называемых кристаллами. Эти структуры имеют важное значение для характеристик металла, таких как прочность, пластичность, износостойкость и др. Изучение этих структур и характеристик является важной частью материаловедения, а также ключевым фактором при производстве высококачественных металлических изделий. Сложность современных конструкций и повышенные требования к эксплуатационным характеристикам материалов требуют совершенствования технологий производства заготовок и деталей из металлических сплавов с заранее заданными механическими свойствами. Это особенно важно в условиях растущей сложности конструкций и увеличения функциональных нагрузок на материалы. Одним из наиболее значимых процессов, влияющих на качество и механические свойства металлических материалов, является пластическая деформация. Этот процесс заключается в изменении формы металлического материала с одновременным перераспределением его внутренних структурных компонентов.

В результате пластической деформации не только формируются размеры и конфигурация деталей, но и изменяются их механические свойства, такие как прочность, пластичность и износостойкость. Эти характеристики напрямую зависят от изменений, происходящих в микроструктуре металла.

Процесс пластической деформации осуществляется в условиях сложного нагружения, когда на металл воздействуют силы различного характера и направления. Это создает многофакторные процессы, которые существенно влияют на итоговые свойства материала. Поэтому для достижения оптимальных результатов необходимо учитывать комплекс факторов, включая характеристики исходного материала

и параметры технологического процесса. В условиях современной промышленности и научных исследований для анализа и контроля этих процессов требуется применение современных подходов и технологий. В частности, для изучения структурных изменений в деформированных металлических сплавах разрабатываются и активно используются специализированные программы, позволяющие моделировать процессы пластической деформации на микро- и макроуровнях. Такие программы позволяют анализировать влияние различных факторов на конечные свойства материала и прогнозировать их изменение в процессе производства [2, 3].

Особое внимание в последние годы уделяется внедрению нейросетевых технологий, которые значительно расширяют возможности анализа сложных процессов в металлургии. Искусственные нейронные сети способны обрабатывать большие объемы данных, выявлять скрытые закономерности и предсказывать оптимальные параметры для управления технологическими процессами. Использование нейросетевых алгоритмов позволяет более точно и эффективно описывать нелинейные зависимости между различными технологическими параметрами и механическими свойствами конечного продукта. Это открывает новые возможности для улучшения качества продукции, повышения эффективности процессов и разработки инновационных материалов с уникальными функциональными свойствами, что является важным шагом на пути к созданию новых металлических сплавов. Поэтому можно сказать, что развитие технологий пластической деформации, использование современных методов анализа и моделирования, а также внедрение нейросетевых технологий являются важнейшими аспектами современных исследований и производства в области металлургии и машиностроения. Эти инновационные подходы позволяют эффективно решать задачи, связанные с улучшением качества продукции, созданием новых материалов и внедрением передовых инженерных решений, отвечающих высоким стандартам и требованиям современных технологий.

Постановка задачи

Рассмотрим задачу разработки программного обеспечения (ПО) для анализа структуры металлических материалов и автоматического поиска и классификации зерен. Такое ПО должно автоматизировать процесс выявления и классификации зерен в металлах, что является важным этапом в исследовании их структуры и прогнозировании механических свойств. Для достижения цели необходимо учесть следующие функциональные модули [4–6]:

– модуль обработки изображений: автоматизированное распознавание и выделение зерен на микроструктурных изображениях, полученных с помощью металлографических исследований. Этот модуль должен обеспечивать разделение соседних зерен (границы зерен), устранение шума и артефактов изображения, выделение областей с разной структурой (например, мелкозернистая или крупнозернистая структура);

– модуль анализа характеристик зерен: вычисление таких параметров, как средний размер зерна, форма и ориентация зерен, плотность границ зерен, характер распределения размеров зерен по области;

– инструменты визуализации результатов: предоставление пользователю удобных способов просмотра результатов анализа, включая цветовую классификацию зерен, статистические графики и гисто-

граммы;

– интеграция с методами машинного обучения: использование нейронных сетей для распознавания зерен на изображениях с различным качеством и разрешением, автоматической классификации зерен по их форме, размеру и другим характеристикам;

– требования к ПО.

Для успешной разработки ПО необходимо учитывать следующие аспекты:

– совместимость с оборудованием: ПО должно поддерживать изображения, полученные с различных микроскопов (оптических, электронных и др.);

– высокая производительность: обработка изображений должна быть оптимизирована для работы с большими объемами данных без значительных затрат времени;

– удобство использования: пользовательский интерфейс должен быть интуитивно понятным, чтобы специалисты без глубоких знаний в программировании могли эффективно работать с ПО;

– масштабируемость: возможность расширения функционала, например добавления новых алгоритмов анализа или интеграции с базами данных результатов исследований.

На первом этапе разработки необходимо определить ключевые параметры для анализа зерен, провести тестирование алгоритмов обработки изображений и машинного обучения. Дальнейшая реализация включает следующие шаги: создание прототипа системы, включающего базовые функции обработки изображений; тестирование прототипа на реальных данных, полученных из лабораторных исследований; разработка инструментов визуализации и отчетности; внедрение адаптивных алгоритмов машинного обучения для повышения точности анализа.

Разработанное ПО может быть использовано в следующих задачах: контроль качества металлических материалов в промышленности; научные исследования в области материаловедения и физики металлов; оптимизация процессов термомеханической обработки [7].

Методы и результаты исследования

Разработка специализированного ПО становится ключевым этапом в решении задачи автоматизации анализа микроструктуры металлических материалов. Для повышения точности вычисления количества зерен, обнаружения неметаллических включений и значительного увеличения скорости обработки микрофотографий необходимо создать инструмент, который сможет интегрировать современные методы цифровой обработки изображений. Разработанный прототип реализован на языке программирования Python с использованием библиотек OpenCV, NumPy и Scikit-Image, обеспечивает широкие возможности для дальнейшего внедрения адаптивных алгоритмов машинного обучения для повышения точности анализа. Эти инструменты позволяют эффективно решать задачи, связанные с анализом изображений, включая их предварительную обработку, сегментацию и количественный анализ структурных элементов [8, 9].

Программа работает следующим образом:

1. Загрузка изображения.

2. Подготовка изображения для последующего анализа.

3. Применение алгоритмов обработки изображений для выделения границ и контуров структурных элементов на поверхности металла.

4. Сегментация изображения и выделение отдельных областей, представляющих собой зерна металла.

5. Анализ размеров, формы и других характеристик зерен для каждой выделенной области.

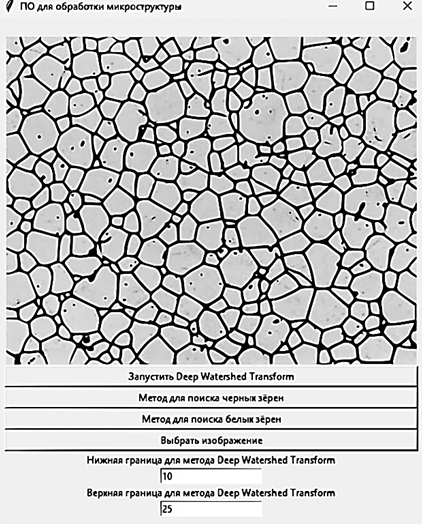

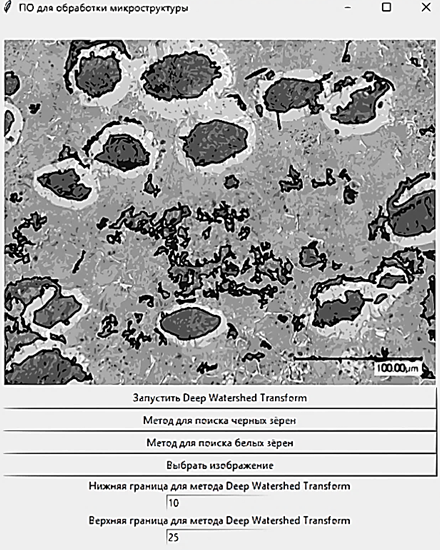

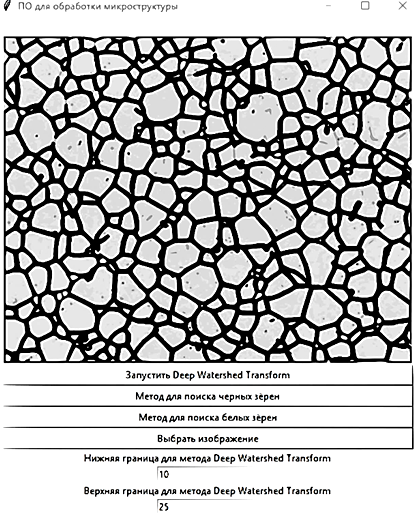

Результаты анализа представлены в виде отчета, автоматически сформированного программой. На рис. 1–3 приведены примеры изображений, обработанных с помощью разработанного ПО с применением различных методов анализа [10].

Рис. 1. Реализация метода обнаружения зерен

Fig. 1. Implementation of the grain detection method

Рис. 2. Реализация метода обнаружения черных сегментов

Fig. 2. Implementation of the black segment detection method

Рис. 3. Реализация метода обнаружения белых сегментов

Fig. 3. Implementation of the white segment detection method

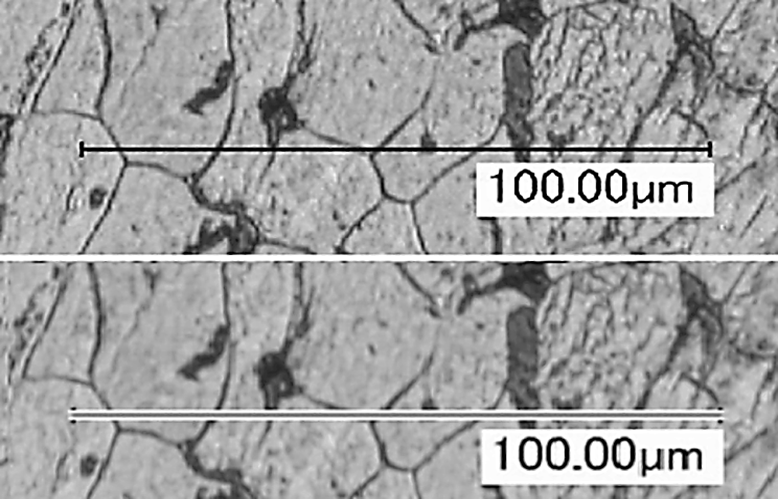

В связи с необходимостью определения точного размера пикселя для выполнения качественного расчета размеров и количества зерен была добавлена функция распознавания и считывания размера масштабной линии на микрофотографии. Ниже представлена реализация данного функционала (рис. 4).

Рис. 4. Реализация системы обнаружения масштабной линии

Fig. 4. Implementation of a scale line detection system

На изображении микроструктуры при помощи метода распознавания Хафа ищется масштабная линия. Далее для демонстрации работоспособности данного метода и для верификации найденная линия выделяется белым цветом. Следующим этапом по формуле вычисляется размер пикселя. Найденная длина пикселя в дальнейшем интегрируется в алгоритм расчета размера зерен.

Заключение

Создание ПО для анализа структуры металлов и поиска зерен позволит автоматизировать рутинные задачи и повысить точность исследований, что станет важным вкладом в развитие материаловедения и машиностроения.

Наши планы включают внедрение инновационных возможностей, таких как непрерывная работа с микроскопом, чтобы предоставить пользователям более гибкий и эффективный инструмент для исследования. Кроме того, мы разрабатываем дополнительные функции, которые будут реализованы с помощью нейросетей и специально адаптированы для работы с аддитивными технологиями. Это позволит расширить сферу применения данного ПО.

1. Metall, vse o metalle, svoistva metallov [Metal, all about metal, properties of metals]. Akros Stal'. Available at: acrossteel.ru/sprav_steel_10.html (accessed: 12.12.2024).

2. Bartenschlager J., Dillinger J., Escherich W., Günter W., Ignatowitz E., Oesterle S., Reißler L., Stephan A., Vetter R., Wieneke F. Fachkunde Metall Mechanische Technologie. Haan, Europa-Lehrmittel, 2010. 625 p.

3. Baleev I. A., Zemtsov A. N., Zybin M. I., Smirnov V. A. Raspoznavanie defektov na metallicheskikh splavakh s pomoshch'iu algoritmov komp'iuternogo zreniia OpenCV [Detection of defects on metal alloys using OpenCV computer vision algorithms]. Inzhenernyi vestnik Dona, 2021, no. 3. Available at: ivdon.ru/ru/magazine/archive/n3y2021/6874 (accessed: 12.12.2024).

4. Bai Min, Urtasun Raquel. Deep Watershed Transform for Instance Segmentation. Available at: arxiv.org/abs/1611.08303 (accessed:16.12.2024).

5. Lammers D., Wachenfeld S. Objekterkennung in Bilddaten. Münster, University Münster, 2003. 22 p.

6. Color Space Conversions. docs.opencv.org. Available at: https://docs.opencv.org/3.4/d8/d01/group_imgproc_color_conversions.html (accessed: 27.12.2024).

7. Mantserov S. A., Dudnikov D. O., Ogurtsov N. A., Galkin V. V., Gavrilov G. N. Programmnoe obespechenie strukturno-mekhanicheskikh kharakteristik metallicheskikh materialov pri mnogoetapnom plasticheskom deformirovanii [Software for the structural and mechanical characteristics of metallic materials during multi-stage plastic deformation]. Svidetel'stvo № 2021614913; programma dlia EVM 2021613777; 24.03.2021.

8. Dudnikov D. O., Ogurtsov N. A. Podkhod k razrabotke programmnogo obespecheniia dlia analiza mikrostruktury metallicheskikh materialov pri pomoshchi EVM [An approach to software development for analyzing the microstructure of metallic materials using ECM]. Budushchee tekhnicheskoi nauki: XXII Vserossiiskaia molodezhnaia nauchno-tekhnicheskaia konferentsiia, posviashchennaia 125-letiiu osnovaniia Nizhegorodskogo gosudarstvennogo tekhnicheskogo universiteta im. R. E. Alekseeva (Nizhnii Novgorod, 24–26 maia 2023 g.): sbornik materialov. Nizhnii Novgorod, Izd-vo Nizhegorod, GTU im. R. E. Alekseeva, 2023. P. 791.

9. Dudnikov D. O., Ogurtsov N. A., Panov A. Iu. Raz-rabotka programmy dlia EVM, prednaznachennoi dlia eksperimental'nykh issledovanii mikrostruktury metallich-eskikh materialov [Development of a ECM program de-signed for experimental studies of the microstructure of metallic materials]. Inzhenernyi vestnik Dona, 2024, no. 1. Available at: ivdon.ru/uploads/article/pdf/IVD_5_1y24_dudnikov_ogurtsov_panov.pdf_01d1a0a1f8.pdf (accessed: 27.12.2024).

10. Ogurtsov N. A., Dudnikov D. O. Razrabotka sistemy obrabotki dannykh mikrostruktury metallicheskikh materialov [Development of a microstructure data processing system for metallic materials]. Tsifrovye tekhnologii v sovremennoi molodezhnoi nauke: materialy VIII Vserossiiskoi nauchnoi studencheskoi konferentsii NIU VShE (Nizhnii Novgorod, 17-18 aprelia 2024 g.). Nizhnii Novgorod, Izd-vo NIU VShE – Nizhnii Novgorod, 2024. Pp. 60-63.