Russian Federation

Russian Federation

The characteristics of jet pump installations are given, which are used mainly for low-yield wells in oil production whose flow rate is less than 10 m3/day. It is noted that jet pump installations have a relatively low efficiency of not exceeding 0.35, and it is almost equal to the efficiency of electric drive pump installations and downhole rod pump installations when extracting oil from wells with low flow rates of up to 20 m3/day. The advantages of jet pump installations over other types of downhole pumping installations in difficult oil production conditions are shown. With flow rates up to 150 m3/day. Costs for oil production using jet pump installations are minimal compared to other installations. A brief analysis of the designs of jet pumps, their main overall dimensions and weight is provided. A brief overview of scientific, technical and patent literature on jet pump installations is given. By changing the design of nozzles, confusers, diffusers, working chambers of jet pumps, as well as improving the jet pump installations as a whole when used in tandem with other types of well installations, their productivity, operating efficiency and reliability can be increased. It is noted that the parameters of jet pumps can be obtained by calculation based on the theory of mixing two flows, the theory of jet propagation in a mass of stationary or moving liquid and the mechanics of bodies of variable mass. The main design parameters of jet pump units are feed, pressure, ejection coefficient, power and efficiency. These parameters can also be determined experimentally. A laboratory jet pump unit has been developed. Experiments have shown that with an increase in the flow rate of the working fluid, the flow rate of the mixture and the working pressure, the ejection coefficient and efficiency decrease. In the future, experiments will be continued with various designs of jet pump elements.

oil production, jet pumps, jet pump installations, productivity, operating efficiency, reliability, working fluid flow, mixture flow, operating pressure, injection coefficient, efficiency

Введение

Многие годы в Российской Федерации нефть добывалась с помощью установок электроцентробежных насосов (УЭЦН) и установок штанговых скважинных насосов (УШСН). Однако в настоящее время для малодебитного фонда скважин в осложненных условиях наработка на отказ этих установок значительно снижается [1–10]. К этим условиям относятся высокие газовый фактор, температура, обводненность и вынос песка. Для скважин с дебетом менее 20 м3/сут с большой кривизной и малым диаметром это наиболее критично. Как УЭЦН, так и УСШН, при добыче нефти из этих скважин достаточно быстро выходят из строя.

Первые испытания струйных насосов в нефтяной промышленности были проведены в 1970 г. в Техасе в США [2]. Струйные насосы спускали в нефтяные скважины на глубину 580−2 900 м

с дебетом 13−160 м3/сут. В 1975 г. эксплуатировалось уже 200 установок струйных насосов (УСН).

В России УСН начали применять в 1958 г., когда началось значительное обводнение продукции нефтяных добывающих скважин. В них депрессия на пласт достигла 2,4 МПа и отборы пластовой жидкости достигли 320 м3/сут. В 1992 г. в Великобритании была разработана УСН не только для добычи нефти, но и для проведения других технологических процессов в области продуктивного нефтегазового пласта. В России в том же году также были применены УСН с приводом от поверхностных силовых станций на Самотлорском месторождении на низкодебитных скважинах в осложненных условиях [11].

В 2000-е гг. существенно расширилось применение УСН на нескольких нефтяных месторождениях Российской Федерации, особенно на крупнейшем Самотлорском месторождении, а также на Красноленинском, Ван-Еганском месторождениях и др. [12]. Таким образом, была доказана перспективность использования УСН для добычи нефти.

В частности, на одной из ранее бездействующих скважин с помощью УСН было добыто около 1 000 т нефти за неполных 2 месяца. На Русском нефтегазовом месторождении при применении УСН были достигнуты высокие дебиты скважин с горизонтальными окончаниями и получена значительная технико-экономическая эффективность струйного способа добычи нефти. В 2012 г. на Талинской площади ОАО «РН-Няганьнефтегаз» также стали использоваться УСН на пяти скважинах малодебитного и бездействующего фонда. Это позволило сократить эксплуатационные затраты на 25 млн руб.

в год и получить увеличение добычи нефти за счет оптимизации работы УСН. Это свидетельствует об эффективности применения УСН для малодебитного, осложненного и бездействующего фонда нефтяных добывающих скважин.

По сравнению с другими установками (УЭЦН, УСШН) для добычи нефти УСН имеют такие достоинства, как простота конструкции и компактность применяемого оборудования. Длительная эксплуатация УСН возможна без подъема подземного оборудования, прежде всего, струйного насоса. Это обеспечивает ее высокую надежность, т. к. большой межремонтный период эксплуатации сокращает затраты на подземные ремонты и простой до минимума и приводит к увеличению добычи нефти. Следует также отметить, что при применении УСН возможно простое регулирование отбора продукции скважины, и их можно эксплуатировать в наклонно-направленных скважинах. С помощью УСН можно добывать нефть из скважин, дебит которых менее 10 м3/сут, а при дебитах до 150 м3/сут затраты на добычу нефти минимальны [11].

Таким образом, использование УСН для добычи нефти представляет несомненный практический интерес. Рабочим органом этой установки являются струйные насосы, которые компактны, не имеют подвижных частей, обладают высокой прочностью, устойчивы к коррозии и абразивному износу. Однако они имеют сравнительно невысокий КПД, как правило, не превышающий 0,30–0,35 [1, 2, 11], практически равный КПД УЭЦН и УСШН при добыче нефти из скважин с малыми дебитами до 20 м3/сут.

В настоящее время основными направлениями развития УСН является повышение КПД, обеспечение возможности изменения режима работы при изменении условий эксплуатации, а также создание УСН для работы на многофазных смесях [9, 11]. Поэтому достаточно актуальной представляется разработка более совершенных конструкций УСН для добычи нефти.

Целью статьи является анализ совершенствования конструкций УСН для добычи нефти, задачами – анализ конструкций и параметров УСН, разработка лабораторной УСН для исследования элементов струйных насосов и оценка ее основных параметров.

Анализ типовых конструкций и параметров УСН

Струйные насосы – это аппараты, не имеющие движущихся частей. Перекачиваемая среда перемещается посредством потока рабочей жидкости.

В качестве перекачиваемой среды могут выступать жидкость, газ, смесь жидкости и твердых частиц.

В струйном насосе, являющимся основным элементом УСН, происходит процесс эжекции в рабочей камере, т. е. смешение скважинной жидкости (нефти) с потоком рабочей жидкости (нефти или воды), обладающим большой энергией. Благодаря этому происходит процесс нагнетания скважинной жидкости в насосно-компрессорную трубу (НКТ) и далее через наземную арматуру в промысловый трубопровод. КПД струйного насоса равен отношению полезной мощности к затраченной и может в ряде случаев достигать 0,30–0,35. Такое сравнительно низкое значение КПД струйных насосов обусловлено большими потерями энергии, сопровождающими процесс в рабочей камере, где происходит смешение скважинной жидкости с потоком рабочей жидкости, на вихреобразование и гидравлические потери на трение жидкости о стенки камеры, а также гидравлические потери в элементах насоса, подводящих и отводящих жидкость в рабочем и кольцевом сопле и диффузоре.

Для преобразования достаточно большой кинетической энергии потока за счет его высокой скорости в рабочей камере (камере смешения) в потенциальную энергию давления поток направляется

в диффузор [1, 2, 11]. Струйный насос является сменным узлом, в котором располагаются сопло (насадок) и рабочая камера, выполненные из износостойких материалов. Сопла и рабочие камеры изготавливаются с разными диаметрами проходного канала и подбираются в зависимости от основных параметров скважины, а также давления рабочей жидкости. Эффективность передачи энергии от потока рабочей жидкости к потоку перекачиваемой жидкости (нефти) определяется конструкцией основных элементов насоса, зависящей от соотношения площадей поперечных сечений рабочего и кольцевого сопла и камеры смешения. При площади поперечного сечения рабочего сопла, составляющим 50–60 % от площади камеры смешения, струйный насос считается высоконапорным [1, 2, 11]. В этом случае площадь поперечного сечения кольцевого сопла сравнительно мала. Это уменьшает расход откачиваемой жидкости по сравнению с расходом рабочей жидкости, при этом гидравлическая энергия передается сравнительно малому объему откачиваемой жидкости и развивается высокий напор. В случае же, когда площадь рабочего сопла не превышает 20 % площади камеры смешения, струйный насос считается низконапорным. В нем увеличивается объем откачиваемой жидкости и уменьшается развиваемый напор. Для определенных условий работы струйного насоса в нефтяной скважине (подачи и напору) требуется подобрать определенные сочетания площадей проходных сечений.

В настоящее время выпускаются струйные насосы с рабочими соплами различных размеров и несколькими вариантами горловин (камер смешения) для каждого размера сопла [1, 2, 11]. Соотношение площадей рабочего сопла и камеры смешения определяется условиями эксплуатации. Струйные насосы зарубежного производства имеют соотношение площадей сопла и горловины

в пределах 0,235–0,400. При небольших габаритных размерах и возможности работы струйных насосов при прямой и обратной циркуляции рабочей жидкости существует возможность использования нескольких конструктивных схем оборудования в скважине. Следует отметить, что все виды струйных насосов могут применяться в скважинах со значительным искривлением ствола и большим содержанием механических примесей и попутного газа в добываемой нефти [2].

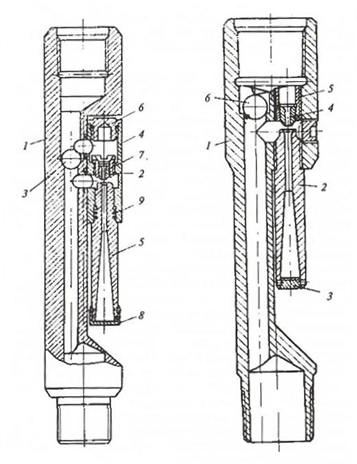

В Специальном конструкторско-технологическом бюро «Недра» была разработана конструкция стационарного струйного насоса типа (марки) УОС-1 (рис. 1, а) [1]. Этот струйный насос имеет в своем составе: корпус насоса 1, корпус камер стабилизации давления и смешения 4 с технологической заглушкой 6, твердосплавную насадку 2, вставленную в гнездо 7 корпуса диффузора 5 с уплотнением 9, шаровой клапан 3 и крышку 8, используемую при транспортировке струйного насоса. В этом типе насоса не применяются дефицитные цветные металлы и уплотнительные резиновые кольца, а также существенно уменьшена металлоемкость. Струйные насосы этого типа используются для добычи нефти и для гидравлического воздействия на продуктивный пласт.

а б

Рис. 1. Конструкции стационарных струйных насосов для добычи нефти: а – струйный насос УОС-1; б – струйный насос УОС-1М

Fig. 1. Designs of stationary jet devices for oil production: a – jet pump JPS-1; б – jet pump JPS-1M

Струйный насос типа УОС-1М аналогичен и несколько проще по конструкции. Он имеет: корпус насоса 1, корпус диффузора 2, твердосплавную насадку 4, вставленную в гнездо 5, шаровой клапан 6 и пробку 3, применяемую при транспортировке струйного насоса этого типа (рис. 1, б). Наружный диаметр струйного насоса уменьшен со 107 до 96 мм, длина уменьшена с 650 до 460 мм, а масса его уменьшена с 27 до 11 кг [1]. Эжектируемая из пласта нефть поступает в камеру смешения по нижнему каналу корпуса устройства, а рабочая жидкость поступает через верхний канал и из него через насадку в эту же камеру смешения. Из камеры смешения смесь эжектируемой и рабочей жидкости через диффузор поступает в пространство по между обсадной колонной и НКТ и далее направляется

в поверхностную скважинную арматуру.

Cтруйный насос марки УЭОС-1 имеет корпус и эжекторный насос [1]. Эжектируемая из пласта нефть поступает в камеру смешения по каналам корпуса устройства. Конструкция струйного насоса марки УЭОС-1 позволяет устанавливать и извлекать его из внутренней полости корпуса струйного аппарата, а также транспортировать его в полости НКТ. Эксплуатационные возможности струйного насоса УЭОС-1, по сравнению с насосами УОС-1 и УОС-1М, существенно расширены и позволяют осуществлять его быструю замену без подъема НКТ [1].

Существуют и другие типы струйных насосов, например, типа УСДП-1, который обеспечивает возможность совмещения различных видов воздействия на продуктивный пласт (кислотное, термокислое, обработка поверхностно-активными веществами и др.) с циклическим депрессионным воздействием [1]. Применение струйного аппарата данного типа необходимо при создании высокого давления на пласт, а прочность обсадной колонны не позволяет обеспечить такой технологический процесс. УСДП-1 состоит из корпуса и встроенного в него струйного аппарата.

Использование УСН наиболее эффективно в наклонно-направленных скважинах и скважинах со значительным содержанием в продукции коррозионно-активных веществ, механических примесей при глубине динамического уровня до 1 500 м, а также в нефтяных скважинах со средними и высокими дебитами [1, 2]. По технико-экономическим показателям и по надежности в эксплуатации технологические схемы с применением УСН более совершенные, чем технические решения, которые основаны на применении скважинных насосных установок других типов. Особый интерес УСН представляют в тех случаях, когда известные технические средства, в частности УЭЦН и УСШН, применить нельзя. Основными направлениями развития УСН являются повышение энергетических показателей струйных насосов, в частности КПД, обеспечение автоматического перехода с режима на режим при изменении условий эксплуатации и работу на многофазных смесях в многопластовых скважинах.

Анализ усовершенствованных конструкций и параметров УСН

В настоящее время происходит непрерывное совершенствование конструкций УСН, повышается гибкость их основных рабочих характеристик, значительно расширяется область их использования не только для добычи нефти, но и для выполнения других технологических процессов. В частности, на эффективность применения УСН влияют циклические депрессии на продуктивный пласт, что позволяет повысить дебит добывающих и приемистость нагнетательных скважин [12–14].

В некоторых исследованиях рассматривается повышение эффективности струйных насосов с помощью использования эффекта Джоуля – Томсона, состоящего в повышении температуры жидкости после ее прохождения через сопло [15]. Теоретический анализ и экспериментальные исследования показывают, что даже при малых повышениях температуры эжектируемой жидкости имеет место значительно большая мощность вырабатываемой теплоты. Для практического использования этого эффекта целесообразно применение компактных теплообменных аппаратов, которые достаточно сложно размещать в скважинах. Известны УСН, в которых имеется эжектор, а также лабиринтный канал, который образован магнитными кольцами, размещенными на внутренней поверхности рабочей камеры

и наружной поверхности диффузора. При использовании этого струйного насоса часть эжектируемой нефти перетекает по лабиринтному каналу обратно в рабочую камеру, проходя магнитную обработку. Это позволяет значительно снизить отложение солей, содержащихся в добываемой нефти, на поверхности струйного насоса. Это техническое решение позволяет расширить область применения УСН

и существенно увеличить межремонтный период эксплуатации скважины.

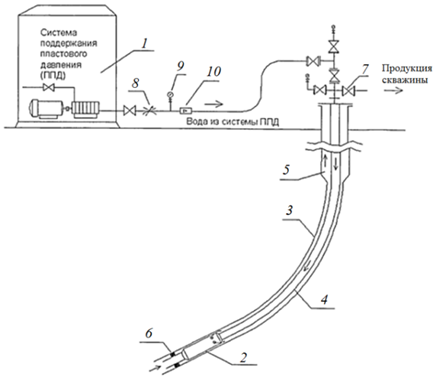

Существует еще несколько технических решений по струйным насосам и УСН, на которые получены патенты на изобретения и полезные модели. На рис. 2 показана схема общего вида УСН для эксплуатации скважины с боковым стволом [16].

Рис. 2. УСН для эксплуатации скважины с боковым стволом [16]

Fig. 2. JPI for operating a well with a sidetrack [16]

УСН для эксплуатации скважины с боковым стволом 3 состоит из поверхностного силового привода 1, струйного насоса 2, пакера 6, колонны НКТ 4, межтрубного пространства 5, устьевого оборудования 7. В этой установке поверхностный силовой привод 1 представляет собой систему поддержания пластового давления (ППД) на данном промысловом объекте. На выходе из системы ППД установлены регулируемый дроссель 8, манометр 9 и расходомер 10, позволяющие обеспечить оптимальное функционирование системы «пласт – скважина – струйный насос» 2. Технический результат применения этой УСН – повышение эффективности эксплуатации скважин с боковыми стволами, а также упрощение конструкции УСН.

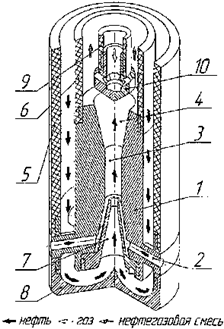

На кафедре «Машины и оборудования нефтяных и газовых промыслов» Астраханского государственного технического университета (МОНГ АГТУ) были разработаны два струйных насоса, на которые получены патенты на полезные модели [17, 18]. Струйный насос имеет корпус 1 с отверстиями 2 для входа добываемой нефти, смесителем 3 и диффузором 4 (рис. 3) [18]. Корпус присоединен к подводящей 5 и отводящей 6 трубам, а в нижней части его имеется сопло 7 и заглушка 8 обтекаемой формы для разворота потока нефти. Имеется также газоподводящая труба 9 с наконечником 10 для разворота газовой струи.

Рис. 3. Струйный насос [18]

Fig. 3. Jet pump [18]

Поток нефти поверхностным насосом подается под давлением в межтрубное пространство, которое образовано подводящей 5 и отводящей 6 трубами, далее он разворачивается на заглушке 8 корпуса 1

и входит в сопло 7. Скорость потока на выходе из сопла значительно возрастает, а давление на выходе из него падает ниже давления нефти в забое, поэтому через отверстия 2 поступает добываемая нефть. Далее в смесителе 3 поток нефти в качестве рабочей жидкости смешивается с потоком добываемой нефтью и входит в диффузор 4. На выходе из диффузора размещается наконечник 10 газоподводящей трубы 9, по которой с поверхности земли подается сжатый компрессором попутный газ. В наконечнике газовая струя дробится с образованием небольших газовых пузырьков, которые обеспечивают дополнительный подъемный эффект за счет резкого снижения плотности нефтегазовой смеси, по сравнению с плотностью нефти. Таким образом, получаемый технический результат – значительное повышение производительности УСН для добычи нефти из скважин практически любой кривизны.

Известна также запатентованная УСН для добычи нефти, которая содержит патрубок с отверстиями с внутренней и внешней резьбами для соединения с колонном НКТ, в который устанавливается струйный насос. Этот насос имеет сопло, диффузор, приемную камеру, связанную с забоем скважины, а также уплотнитель для осуществления гидравлического спуска-подъема, ловильную головку, фильтр, располагающийся перед соплом [19]. Она отличается тем, что патрубок с отверстиями имеет в верхней и нижней части внутренние выступы для обеспечения герметичной посадки струйного насоса, при этом струйный насос выполнен в виде корпуса с каналами, связывающими приемную камеру с забоем скважины, а диффузор с отверстиями в патрубке. Сопло и диффузор выполнены съемными, при этом приемная камера выполнена в виде сменной втулки с отверстиями и центрирует сопло относительно диффузора. В нижней части корпуса на входе в струйный насос установлен фильтр, состоящий из заглушенного снизу патрубка с отверстиями и сменными фильтр-элементами, при этом уплотнитель для возможности гидравлического спуска-подъема выполнен в виде ребристой манжеты, а в верхней части корпуса на выходе из струйного насоса выше уплотнителя дополнительно установлен фильтр, состоящий из заглушенного сверху ловильной головкой патрубка с отверстиями и сменными фильтр-элементами. Применение в предлагаемой установке сменных сопла, диффузора и втулки, образующей приемную камеру, позволяет проводить их оперативную замену в случае износа или изменившихся скважинных условий (дебит скважины, динамический уровень и т. д.). Использование уплотнителя в виде ребристой манжеты обеспечивает гарантированный подъем и спуск струйного насоса с помощью гидравлической промывки. Это повышает эффективность работы УСН для добычи нефти.

В рассмотренных и множестве других устройствах, например [20, 21], за счет совершенствования конструкций струйных насосов и УСН в целом может быть повышена их производительность, эффективность и надежность.

В работе [22] предложено побудительное устройство, которое на начальной стадии передает дополнительную энергию пассивному потоку, что обеспечивает процесс перемешивания активного

и пассивного потока нефти с сокращенными до минимума потерями гидравлической энергии. Были проведены теоретические и экспериментальные исследования, доказавшие эффективность предлагаемого устройства. Как было показано в работе [22], хотя струйные насосы и являются высоконадежными, их энергетическая эффективность может значительно снизиться в процессе эксплуатации. Это, прежде всего, может быть связано с изменением внутренней геометрии струйного насоса. Например, при возникновении отложений в рабочих полостях ухудшаются характеристики аппарата. Компьютерное моделирование может уточнить параметры этих процессов и предпринять дополнительные меры по устранению их негативных последствий, не останавливая процесс добычи нефти, что, в свою очередь, снизит последующие затраты на диагностику и ремонт струйных насосов.

Кроме того, в настоящее время совершенствуются схемы эжекторов, повышается гибкость рабочих характеристик струйных насосов, расширяется область применения для их эксплуатации. Например, известны струйные насосы, которые имеют эжектор и лабиринтный канал, образующийся магнитными кольцами, расположенными на внутренней поверхности камеры смешения и наружной поверхности диффузора [23]. При эксплуатации этого струйного насоса часть жидкости перетекает по лабиринтному каналу обратно в камеру смешения, проходя при этом магнитную обработку. Это позволяет существенно снизить отложение солей, содержащихся в пластовой жидкости, на поверхности струйного насоса. Такое решение расширяет область использования струйных насосов и значительно увеличивает межремонтный период работы эксплуатационных скважин для добычи нефти.

Таким образом, был выполнен обзор научно-технической литературы и патентов, а также анализ характеристик и параметров УСН, используемых в основном в малодебитных нефтяных скважинах с дебитом менее 10 м3/сут. Можно отметить, что при дебитах до 150 м3/сут УСН имеют минимальные затраты по сравнению с другими скважинными установками для добычи нефти. Установлено, что за счет изменения конструкций сопел, конфузоров, диффузоров, рабочих камер струйных насосов, а также совершенствования УСН в целом, при использовании в тандеме с ними других типов насосных и газлифтных установок может быть повышена их производительность, эффективность работы и надежность. Основными направлениями дальнейшего развития УСН являются повышение энергетических показателей, обеспечение автоматического перехода с режима на режим при изменении условий эксплуатации, создание струйных насосов для работы на многофазных смесях в многопластовых скважинах, а также их комбинированное использование с газлифтом, электроприводными центробежными, винтовыми и другими скважинными насосами для добычи нефти.

Поэтому перспективность использования струйных насосов и выбора научно-обоснованных подходов по их развитию и совершенствованию, а также учитывая существующие недостатки при их практическом использовании на нефтепромысловых объектах, становится очевидной необходимость проектирования модернизированных УСН, имеющих гораздо лучшие эксплуатационно-технические характеристики.

Основные параметры УСН

Для расчета струйных насосов предложено несколько методов, основанных на теории смешения двух потоков, теории распространения струи в массе покоящейся или движущейся жидкости, механике тел переменной массы и др. [1–4, 8, 9, 13]. Расчетные зависимости для гидравлических характеристик струйных насосов выполнены для аппаратов с центральным соплом, иногда для аппаратов

с кольцевым соплом. Но во всех работах рассматриваются смешения прямоточных потоков (рабочего пассивного) с односторонним вовлечением транспортируемой жидкости. Для расчета струйного аппарата (насоса, гидроэлеватора, эжектора, инжектора) необходимо определить следующие гидравлические и геометрические параметры [1, 2, 13]:

1) расходы рабочей и всасываемой жидкостей Qp, Qвс;

2) напоры, т. е. удельные энергии рабочей Нр, всасываемой Нвс и смешанной Нс жидкостей;

3) площади поперечного сечения на выходе из рабочего сопла So и сечения камеры смешения Sк.с или соответственно их диаметры do и dк.с.

Определение этих параметров возможно на основе решения уравнения изменения количества движения или уравнения импульсов сил по длине камеры смешения от выходного сечения среза рабочего сопла до сечения в конце камеры смешения, уравнения для рабочего напора активного потока, равным разности удельных энергии рабочей струи на входе в насос и смешанного потока на выходе из него, уравнение для полезного напора пассивного потока равным разности удельных энергий смешанного потока на выходе из насоса и пассивного потока на входе в насос.

Таким образом, на основе анализа усовершенствованных конструкций и параметров УСН и изучения общих вопросов моделирования исследуемого процесса в УСН для добычи нефти можно сделать вывод о необходимости дальнейшего совершенствования струйных насосов, направленное, главным образом, на повышение коэффициента эжекции ас, от которого непосредственно зависит производительность установки Qвс и повышения ее КПД ηс. Выявление факторов, влияющих на эти величины, возможно на основе проведения экспериментов на лабораторной струйной насосной установке (ЛСНУ) на модельной жидкости (водопроводной воде).

Описание лабораторной струйной насосной установки

Для исследования основных параметров УСН в лаборатории кафедры МОНГ АГТУ было создана и испытана оригинальная учебно-исследовательская ЛСНУ, внешний вид которой показан на рис. 4,

а измерительная схема приведена на рис. 5 [23].

Рис. 4. Внешний вид ЛСНУ

Fig. 4. Appearance of LJPU

Рис. 5. Общий вид ЛСНУ:

1 – центробежный насос; 2 – нижний бак; 3 – струйный насос; 4 – верхний бак;

5 – манометр; 6 – мановакуумметр; 7–9, 12, 13 – шаровые краны; 10 – верхний уровнемер;

11 – нижний уровнемер; 14, 15 – крыльчатые водомеры;

Вид А: 1 – канал подвода рабочей жидкости; 2 – активное сопло;

3 – канал подвода эжектируемой жидкости; 4 – камера смешения; 5 – диффузор

Fig. 5. General view of LJPU:

1 – centrifugal pump; 2 – lower tank; 3 – jet pump; 4 – upper tank; 5 – pressure gauge; 6 – vacuum pressure gauge;

7–9, 12, 13 – ball valves; 10 – upper level gauge; 11 – lower level gauge; 14, 15 – vane water meters;

View A: 1 – channel for supplying working fluid; 2 – active nozzle;

3 – channel for supplying ejected liquid; 4 – mixing chamber; 5 – diffuser

Эта установка состоит из центробежного насоса 1, нижнего бака 2, располагающегося на полу лаборатории, струйного насоса 3, связанного системой трубопроводов с центробежным насосом 1, нижним баком 2 и верхним баком 4 (см. рис. 5). Для определения напора центробежного насоса использовались показания мановакуумметра 6, располагающегося на патрубке, присоединенном к всасывающему трубопроводу, и манометра 5, присоединенного к патрубку на выкидной линии центробежного насоса. Регулирование работы ЛСНУ осуществлялось шаровыми кранами 8, 9, 12 и 13. Для определения расходов рабочей жидкости, поднимаемой из нижнего бака в верхний, и суммарного расхода объемным способом использовались крыльчатые водомеры 14 и 15, а также нижний уровнемер 11, присоединенный к нижнему баку 2 и верхний уровнемер 10, присоединенный к верхнему баку 4. На этой установке были проведены предварительные эксперименты по определению основных параметров ЛСНУ.

Определение параметров лабораторной струйной насосной установки

На начальном этапе использования ЛСНУ (см. рис. 5) были проведены предваритльные эксперименты, направленные на проверку работоспособности ЛСНУ и определение основных ее параметров для одной из типовых конструкций струйного насоса. Крыльчатыми водомерами 14 и 15 определялись общий объем поднимаемой жидкости VСМ и объем рабочей жидкости Vр, протекающие через ЛСНУ за измеряемое секундомером время τ, а также расстояние между днищами баков HО, нижним уровнемером 11, понижение уровня жидкости в нижнем баке ∆hН и верхним уровнемером 10, повышение уровня жидкости в верхнем баке ∆hВ, происходящие за то же время τ. Кроме того, измерялись вакуумметром 6 вакуум PV на всасывающем патрубке центробежного насоса 1 и манометром 5 давление на выходном патрубке PM. Изменение подачи рабочей жидкости центробежным насосом осуществлялось шаровым краном.

Обработка полученных на ЛСНУ экспериментальных данных заключалась следующем. Прежде всего, определялся расход рабочей жидкости объемным способом по формуле

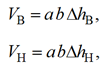

![]() (1)

(1)

Далее определялись объемы воды, вытекшей из нижнего бака и поступившей в верхний бак за время по формулам

(2)

(3)

(3)

где a и b – длина и ширина нижнего и верхнего баков.

Затем определялся общий расход жидкости, поступающей в верхний бак

![]() (4)

(4)

Средний за время τ напор струйного насоса рассчитывался по формуле

![]() (5)

(5)

и напор рабочей жидкости в струйном насосе, получаемый за счет центробежного насоса, по формуле

![]() (6)

(6)

где ![]() – плотность жидкости (воды);

– плотность жидкости (воды); ![]() – ускорение силы тяжести.

– ускорение силы тяжести.

Коэффициент эжекции струйного насоса определялся по формуле

![]() (7)

(7)

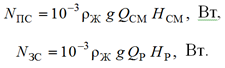

полезная и затраченные мощности ЛСНУ рассчитывались по формулам

(8)

(8)

(9)

КПД лабораторной струйной установки определялся по формуле

![]() (10)

(10)

Результаты обработки экспериментальных данных по формулам (1)–(10) приведены в табл.

Результаты обработки экспериментальных данных, полученных на ЛСНУ

The results of processing experimental data received on the LJPU

|

№ п/п |

QР, л/c |

VН, л |

VВ, л |

QСМ, л/c |

НС, м |

НР, м |

аС |

NПС, Вт |

NЗС, Вт |

ηС, % |

|

1 |

0,150 |

36 |

33 |

0,336 |

1,90 |

25 |

1,306 |

6,44 |

36,8 |

17,5 |

|

2 |

0,160 |

38 |

25 |

0,346 |

1,91 |

30 |

1,100 |

6,28 |

47,4 |

13,2 |

|

3 |

0,170 |

39 |

23 |

0,353 |

1,91 |

33 |

1,076 |

6,60 |

55,0 |

12,0 |

|

4 |

0,177 |

41 |

23 |

0,376 |

1,92 |

35 |

1,124 |

7,07 |

60,7 |

11,6 |

|

5 |

0,178 |

41 |

23 |

0,378 |

1,92 |

37 |

1,123 |

7,10 |

64,5 |

11,0 |

|

6 |

0,185 |

41 |

22 |

0,387 |

1,92 |

39 |

1,091 |

7,28 |

70,7 |

10,3 |

|

7 |

0,187 |

41 |

22 |

0,391 |

1,92 |

40 |

1,085 |

7,33 |

73,3 |

10,0 |

|

8 |

0,189 |

41 |

22 |

0,397 |

1,92 |

40 |

1,085 |

7,35 |

74,2 |

9,9 |

|

9 |

0,191 |

42 |

22 |

0,399 |

1,93 |

41 |

1,085 |

7,37 |

75,1 |

9,8 |

Как видно из табл. 1, с увеличением расходов рабочей жидкости QР и смеси рабочей и инжектируемой жидкости QСМ, а также рабочего напора HР коэффициент эжекции aС и КПД ηС уменьшаются,

а напор ЛСНУ HС остался практически неизменным, как и описано в работах других авторов [2, 24], что свидетельствует об адекватности результатов, полученных на этой ЛСНУ.

В дальнейшем планируется исследовать разные режимы работы ЛСНУ с различными более совершенными конструкциями элементов струйных насосов (соплами, конфузорами, диффузорами и рабочими камерами). Эксперименты будут направлены, главным образом, на повышение КПД струйных насосов. Кроме того, планируется использовать ЛСНУ для проведения научных исследований и лабораторных работ по специальным дисциплинам.

Заключение

Выполнен обзор научно-технической литературы и патентов, а также анализ характеристик и параметров УСН, используемых в основном в малодебитных нефтяных скважинах с дебитом менее

10 м3/сут. Можно отметить, что при дебитах до 150 м3/сут УСН имеют минимальные затраты, по сравнению с другими скважинными установками для добычи нефти. Установлено, что за счет изменения конструкций сопел, конфузоров, диффузоров, рабочих камер струйных насосов, а также совершенствования УСН в целом, при использовании в тандеме с ними других типов насосных и газлифтных установок может быть повышена их производительность, эффективность работы и надежность.

Для расчета струйных аппаратов существуют методы, основанные на следующих теориях: смешения двух потоков, распространения струи в массе покоящейся или движущейся жидкости, а также механики тел переменной массы и др. Расчетные зависимости для гидравлических характеристик струйных насосов выполнены для аппаратов с центральным соплом, иногда для аппаратов с кольцевым соплом. Основными расчетными параметрами СНУ являются такие, как подача, напор, коэффициент эжекции, мощность и КПД.

Сконструирована, смонтирована и испытана ЛСНУ. Разработана методика проведения лабораторного эксперимента и обработки экспериментальных данных и выполнен анализ результатов экспериментов. С ростом расходов рабочей жидкости, смеси рабочей и инжектируемой жидкости и рабочего напора коэффициент эжекции и КПД ЛСНУ уменьшаются, что свидетельствует об адекватности результатов, полученных на этой установке. В дальнейшем предполагается продолжить эксперименты с различными конструкциями элементов струйных насосов в более широком диапазоне изменения параметров установки, которые будут направлены на повышение КПД струйных насосов.

1. Ivanovskij V. N., Darishhev V. I., Sabirov A. A., Kashtanov V. S., Pekin S. S. Skvazhinnye nasosnye ustanovki dlja dobychi nefti [Downhole pumping units for oil production]. Moscow, Neft' i gaz Publ., 2002. 824 p.

2. Mar'enko V. P. Razrabotka sposoba jekspluatacii dobyvajushhih skvazhin strujnymi nasosnymi ustanovkami: dis. … kand. tehn. nauk [Development of a method for the operation of producing wells by jet pumping units: dis. ... candidate of Technical Sciences]. Moscow, MINH i GP Publ., 1986. 208 p.

3. Mishhenko I. T., Gumerskij H. H., Mar'enko V. P. Strujnye nasosy dlja dobychi nefti [Jet pumps for oil production]. Moscow, Neft' i gaz Publ., 1996. 150 p.

4. Uspenskij V. A., Kuznecov Ju. M. Strujnye vaku-umnye nasosy [Jet Vacuum Pumps]. Moscow, Mashi-nostroenie Publ., 1973. 145 p.

5. Tronov V. P. Promyslovaja podgotovka nefti za rubezhom [Field oil preparation abroad]. Moscow, Nedra Publ., 1983, 224 p.

6. Ivanovskij V. N., Darishhev V. I., Kashtanov V. S. i dr. Neftegazopromyslovoe oborudovanie [Oil and gas field equipment]. Moscow, Centr-LitNefteGaz Publ., 2006. 719 p.

7. Sazonov Ju. A. Metody sozdanija perspektivnyh dinamicheskih nasosov i jezhektorov [Methods of creating promising dynamic pumps and ejectors]. Territorija NEFTE-GAZ, 2009, no. 11, pp. 54-57.

8. Sazonov Ju. A. Raschety strujnyh nasosov [Calcula-tions of jet pumps]. Moscow, GANG Publ., 2012. 52 p.

9. Chicherov L. G., Molchanov G. V., Rabinovich A. M. i dr. Raschet i konstruirovanie neftepromyslovogo oboru-dovanija [Calculation and design of oilfield equipment]. Moscow, Nedra Publ., 1987. 422 p.

10. Gumerskij H. H. Osobennosti jekspluatacii skvazhinnyh strujnyh nasosov: avtoreferat dis. … kand. tehn. nauk [Features of operation of borehole jet pumps: abstract dis. ... candidate of Technical Sciences]. Moscow, 1996. 24 p.

11. Perspektivy razvitija gidrostrujnogo sposoba dobychi nefti [Prospects for the development of the hydrojet method of oil production]. Available at: https://earchive.tpu.ru/bitstream/11683/40223/1/TPU399742.pdf (accessed: 30.08.2024).

12. Aleksanjan I. Ju., Nugmanov A. H.-H., Pokopcev A. A. Teoreticheskie aspekty principov rascheta strujnyh nasosnyh stasstancij i puti ih sovershenstvovanija [Theoretical aspects of the principles of calculation of jet pumping stations and ways to improve them]. Neftegazovye tehnologii i jekologicheskaja bezopasnost', 2023, no. 1, pp. 7-14.

13. Hrejs Montaser Husni Ibragim. Sovershenstvo-vaniestrujnogo agregata dlja obrabotki prizabojnoj zony skvazhiny: dis. … kand. tehn. nauk [Improvement of the jet unit for processing the bottom-hole zone of the well: dis. ... candidate of Technical Sciences]. Ufa, 2000. 128 p.

14. Jaremijchuk R. S. Ocenka vskrytija plastov na razlichnyh jetapah zakachivanija skvazhin [Assessment of reservoir opening at various stages of well completion]. Neftjanoe hozjajstvo, 1985, no. 11, pp. 14-16.

15. Shlein G. A., Kleshhenko I. I., Baluev A. A. i dr. Perspektivy razvitija strujnoj tehniki i tehnologii v nefte-gazovoj otrasli [Prospects for the development of jet tech-nology and technology in the oil and gas industry]. Neft' i gaz, 2020, no. 3, pp. 75-88.

16. Ivanovskij V. N, Sabirov A. A., Pekin S. S. i dr. Ustanovka strujnogo nasosa dlja jekspluatacii skvazhiny s bokovym stvolom [Installation of a jet pump for the opera-tion of a borehole with a side bore]. Available at: https://poleznayamodel.ru/model/12/124307.html (accessed: 14.12.2018).

17. Krasnov V. A., Shishkin N. D., Lifancev M. V. Strujnyj nasos [Jet pumping unit]. Patent RF 90149 U1, no. 2009115952/22, 27.12.2009.

18. Ivanovskij V. N. Sabirov A. A., Degovcov A. V., Pekin S. S., Sazonov Ju. A. Ustanovka strujnogo nasosa dlja dobychi nefti [Installation of a jet pump for oil production]. Patent RF 164426 U1, no. 2016112869/03U, 27.08.2016.

19. Eliseev V. N., Sazonov Ju. A., Shmidt A. P., Judin I. S. Strujnaja nasosnaja ustanovka [Jet pumping unit]. Patent RF 2153103S1, no. 98122731/06, 20.07.2000.

20. Sarvarov D. G. Ustanovka strujnogo nasosa dlja osvoenija skvazhin i dobychi nefti [Installation of a jet pump for well development and oil production]. Patent RF № 181938 U1, no. 2018117826U, 27.07.2018.

21. Romanovskaja O. Juzhnoural'skie uchenye povy-shajut jeffektivnost' strujnyh nasosov [South Ural scientists increase the efficiency of jet pumps]. Available at: https://www.susu.ru/ru/news/2017/08/30/yuzhnouralskie-uchenye-povyshayut-effektivnost-struynyh-nasosov (ac-cessed: 30.08.2024).

22. Rodionov V. S. Primenenie novyh tipov strujnyh nasosnyh ustanovok [Application of new types of jet pumping units]. Available at: https://poisk-ru.ru/s12853t7.html (accessed: 30.08.2024).

23. Uksusov A. S., Shishkin N. D. Razrabotka uchebno-issledovatel'skoj laboratornoj ustanovki dlja dejemul'-sacii nefti [Development of an educational and research laboratory installation for oil demulsification]. Materialy 67-j Mezhdunarodnoj studencheskoj nauchno-tehnicheskoj konferencii. Astrahan': Izd-vo AGTU, 2017. Available at: 1 jelektron. opt. disk (CD-ROM).

24. Drozdov A. N., Karabaev S. D., Olmashanov N. P. i dr. Issledovanie harakteristik jezhektorov dlja tehnologij neftegazovogo i gornogo dela [Investigation of the characteristics of ejectors for oil and gas and mining technologies]. Available at: https://magazine.neftegaz.ru/articles/oborudovanie/544169-issledovanie-kharakteristik-ezhektorov-dlya-tekhnologiy-neftegazovogo-i-gornogo-dela/ (accessed: 30.08.2024).