Russian Federation

Russian Federation

Russian Federation

UDC 620.22

The possibility to heighten the adhesion of the epoxy coating to metal surface by varying the hardener content was investigated. The experiments were conducted on the epoxy composition made up of modified epoxy resin K-153 and hardener (polyethylene polyamine). The prepared compositions contained the following percentage of the hardener: 6.1, 7.0, 7.7, 8.3, 9.5, 10.7, 11.9 and 13.0% by volume. Two series of the experiments were carried out. The goal of the first one was to evaluate the degree of the completeness of epoxy oligomers spatial stitching in hardening. The evaluation was indirect and consisted in measuring the acoustic impedance of the compositions. The second series was carried out to determine the adhesion of the epoxy compositions to bronze BrAZhNMts9-4-4-1, similar by make-up to the bronze BrA9Zh4N4L, used to manufacture ship propellers. The compositions were applied over the plates made of the bronze BrAZhNMts9-4-4-1, the plates were preliminary ground to obtain the values of the roughness parameter Ra of the working surface ranged from 0.5 to 0.9 μm. The stress was measured to break the hardened epoxy coatings off the bronze plate. The results showed that the break-off stress changes with the hardener contents just the opposite way as the epoxy coating acoustic impedance does, and the less completed the process of cross-linking the higher the adhesion of the epoxy coating to the bronze surface. When the hardener content exceeds 9.5-10% by volume the values of adhesion strength and acoustic impedance stop varying: break-off stress takes on a constant minimum value, and acoustic impedance takes on a constant maximum value. In decreasing the hardener content lower than 9.5-10% by volume the adhesion begins to rise. An increase in adhesion is accounted for by an increase in the relative fraction of the epoxy groups with the decrease in hardener concentration. With a decrease in hardener content the scatter of the adhesion values multiplies, the latter is explained by the rise in the epoxy properties sensitivity to hardening conditions with a decrease in the quantity of the hardener.

epoxy diane resin, hardener, hardener content, acoustic impedance, bronze plate, epoxy coating, adhesion of hardened coating

Введение

Эпоксидные смолы и компаунды на их основе находят все более широкое применение в судостроении и судоремонте [1, 2]. Они широко применяются при монтаже судового оборудования в корпусе судна и при восстановлении изношенных поверхностей деталей судовых устройств и механизмов, например при восстановлении качества поверхности лопастей гребных винтов, поврежденных при кавитационном воздействии [1, 3]. Кавитационный износ в большинстве случаев носит локальный характер [4, 5], восстановление очагов износа направлено главным образом на сохранение исходной геометрии лопасти, а поэтому применение механических способов крепления исключено, и важное значение для долговечности эпоксидного состава, нанесенного на поверхность, имеет его адгезия к металлической поверхности.

Известно, что в общем случае полимеры имеют сравнительно низкую поверхностную энергию и недостаточное количество полярных групп, результатом чего является их низкая адгезия к металлическим материалам [6]. Эпоксидные смолы заметно выделяются на фоне всех полимеров более высоким уровнем адгезии [7, 8] за счет содержания в их составе разных полярных групп: гидроксильной, эпоксидной и оксигруппы; именно сравнительно высокая адгезия наряду с другими положительными свойствами эпоксидных смол определяет их широкое использование в различных ремонтных составах. Тем не менее и адгезия полимеров на основе эпоксидных смол к металлическим материалам во многих случаях оказывается недостаточной. К примеру, опыт эксплуатации эпоксидных составов, нанесенных на очаги кавитационного износа на судовых движителях, доказывает, что при очередном доковании судна на отремонтированных лопастях сохраняются лишь остатки этого покрытия, которые легко отделяются от поверхности лопасти.

Существуют разные теории адгезии [9–11], соответственно которым разработаны разные технологические решения, позволяющие повысить адгезию эпоксидных составов к металлам. Но на судоремонтных предприятиях зачастую отсутствуют условия для реализации этих решений. В то же время далеко не все решения, сравнительно простые в реализации в условиях судоремонтных предприятий, исследованы. К таким решениям относится и варьирование содержания отвердителя. Известно, что содержащиеся в исходной смоле функциональные группы отличаются по своей полярности, и в процессе отверждения изменяется их относительная доля в полимере, что может оказать влияние на величину адгезии. Выяснение этого вопроса требуется для того, чтобы определиться с направлением совершенствования ремонтных составов для увеличения их адгезии.

Цель работы – исследование возможности повышения адгезии покрытия на основе эпоксидной смолы к металлическим поверхностям за счет варьирования содержания в нем отвердителя.

Методика эксперимента

Для исследований выбрали следующий эпоксидный состав: модифицированная эпоксидная смола (компаунд) К-153 и отвердитель полиэтиленполиамин (ПЭПА). Выбор такого состава объясняется тем, что он широко используется в практике судоремонта. Составы готовили со следующим содержанием отвердителя: 6,1; 7,0; 7,7; 8,3; 9,5; 10,7; 11,9 и 13,0 об. %.

Проводили две серии опытов. Первая серия опытов была направлена на оценку степени завершенности пространственной сшивки эпоксидных олигомеров при отверждении. Эту оценку проводили косвенным образом, измеряя акустическое сопротивление образцов перечисленных составов, вычисляемого как произведение ρc, где ρ – плотность полимера, а c – скорость звука в нем. Для этого изготовили в разное время две партии образцов цилиндрической формы заливкой компаунда в пластиковые формы. В 1-й партии образцы имели диаметр около 16 мм и высоту примерно 15 мм (по четыре образца каждого состава), во 2-й партии – диаметр около 40 мм и высоту примерно 12 мм (по два образца каждого состава). Скорость звука определяли с помощью ультразвукового толщиномера УДТ-40. Необходимую для определения плотности массу образцов определяли взвешиванием на аналитических весах с дискретностью показаний, равной 0,1 мг, а объем образцов рассчитывали, измеряя их диаметр и высоту. Все измерения проводили после выдержки залитых образцов в течение 15 суток.

Вторая серия опытов проводилась для оценки адгезии. Для этого эпоксидный компаунд наносили на пластины из бронзы БрАЖНМц9-4-4-1, как очень близкой по составу к бронзе БрА9Ж4Н4Л, применяемой для литья гребных винтов. Толщина пластин составила 4–5 мм, а размеры пластин в плане – примерно 50 × 100 мм (рис. 1, а). Пластины вырезали из катаного прутка, затем поверхность фрезеровали, а потом шлифовали вручную на абразивной шкурке Mirca (P220). Параметр шероховатости Ra рабочей поверхности лежал в диапазоне 0,500–0,900 мкм.

Перед нанесением эпоксидного состава по периметру каждой пластины сделали бортики из пластилина (рис. 1, б) для предотвращения стекания эпоксидного компаунда в процессе заливки пластин и затвердевания. Затем поверхности пластин протирали растворителем «Калоша», потом этиловым спиртом, высушивали и только после этого производили заливку пластин эпоксидным компаундом.

а б

Рис. 1. Бронзовые пластины: а – после шлифования; б – после установки пластилиновых бортиков

по периметру и заливки эпоксидным компаундом

Fig. 1. Bronze plates: a – after grinding; б – after installing plasticine sides around the perimeter

and pouring with an epoxy compound

Испытывали четыре партии пластин. Заливка и выдержка пластин 1-й и 2-й партий производилась при температуре в помещении 22 ± 1 °С и относительной влажности воздуха 70 ± 5 %; 3-й и 4-й партий – при температуре 19 ± 1 °С и относительной влажности воздуха 50 ± 5 %. Толщина t эпоксидного покрытия на пластинах (рис. 2) колебалась от 1,7 до 2,6 мм. Эксперименты на адгезию проводили после выдержки эпоксидного покрытия в течение 15 дней.

Испытания проводили по схеме (рис. 2, а), регламентированной ГОСТ 32299-2013 «Материалы лакокрасочные. Определение адгезии методом отрыва». К покрытию приклеивали металлические грибки (рис. 2, а) диаметром D = 19,5 мм, предварительно обработав места приклеивания шкуркой и протерев растворителем. После этого вокруг каждого грибка делали круговой вырез в покрытии и грибки отрывали под действием усилия, направленного перпендикулярно покрытию, и регистрировали прочность на отрыв pотр, МПа.

а б

Рис. 2. Схема (а) и пример результата (б) испытаний на адгезию: 1 – бронзовая пластина;

2 – эпоксидное покрытие; 3 – клей; 4 – грибок; 5 – круговой вырез в покрытии; 6 – упорное кольцо

Fig. 2. Diagram (a) and an example of the result (б) of adhesion tests: 1 – bronze plate; 2 – epoxy coating;

3 – glue; 4 – fungus; 5 – circular cutout in the coating; 6 – thrust ring

В каждой партии для каждого состава осуществляли отрыв двух-трех грибков. Во всех опытах отрыв покрытия от пластин происходил по границе между покрытием и металлом (рис. 2, б). Всего (по результатам испытаний всех четырех партий) для каждого состава провели по 10-11 измерений. За окончательный результат для каждого состава брали среднее арифметическое значение по 10-11 измерениям.

Результаты эксперимента и их анализ

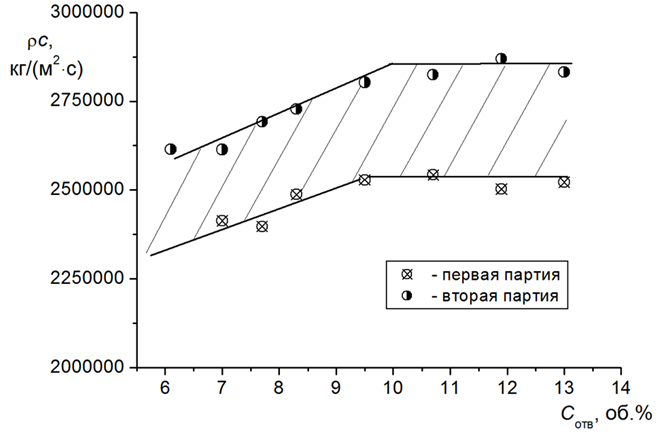

На рис. 3 приведена зависимость акустического сопротивления отвержденного эпоксидного компаунда от относительного содержания в нем отвердителя Cотв. Увеличение акустического сопротивления указывает на возрастание жесткости отвержденного компаунда. По изменению акустического сопротивления с увеличением содержания отвердителя можно судить о завершенности процесса пространственной сшивки молекул эпоксидного олигомера, т. е. процесса образования сетчатой структуры.

Рис. 3. Зависимость акустического сопротивления эпоксидного компаунда К-153 от содержания отвердителя

Fig. 3. Dependence of the acoustic resistance of the epoxy compound К-153 on the hardener content

Согласно рис. 3 разница в значении акустического сопротивления образцов 1-й и 2-й партии при одинаковом содержании отвердителя составляет около 10 %. Это объясняется разными размерами приготовляемых образцов и небольшими отличиями температурно-влажностных условий их приготовления, что в итоге повлияло на разное насыщение образцов микропузырьками воздуха, от концентрации которых зависит значение плотности и скорости звука в полимере. Однако, несмотря на десятипроцентную разницу в значении акустического сопротивления, характер зависимости ρc(Cотв) для 1-й и 2-й партии образцов практически одинаков: до значения примерно Cотв = 9,5–10 % происходит увеличение акустического сопротивления с увеличением содержания отвердителя, а потом наступает насыщение, т. е. при увеличении доли отвердителя более 9,5–10 % акустическое сопротивление не изменяется.

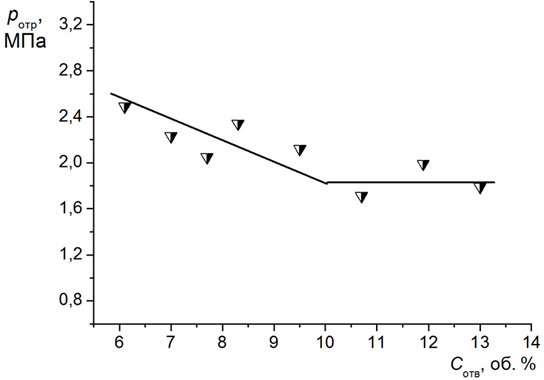

Последующие эксперименты на адгезию показали, что зависимость прочности на отрыв отвержденного эпоксидного компаунда от поверхности бронзовых пластин от содержания отвердителя (рис. 4) является практически зеркальным отражением зависимости ρc(Cотв) на рис. 3. То есть адгезия эпоксидного покрытия к поверхности бронзы тем выше, чем менее завершен процесс образования сетчатой структуры.

Рис. 4. Зависимость прочности на отрыв отвержденного эпоксидного покрытия

от поверхности бронзовых пластин от содержания отвердителя

Fig. 4. Dependence of the separation strength of the cured epoxy coating from the surface

of the bronze plates on the hardener content

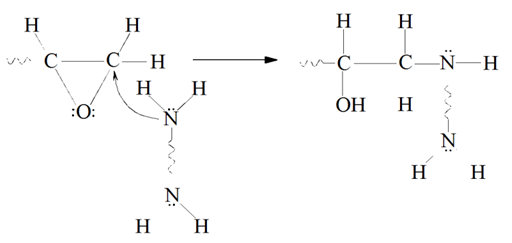

Характер зависимости pотр(Cотв) можно объяснить, если рассмотреть реакцию отверждения эпоксидной смолы. Взаимодействие эпоксидных групп с концевыми аминогруппами отвердителя происходит ступенчато [8]. На первом этапе в результате перераспределения электронной плотности связь между атомами углерода и кислорода разрывается и формируется новая ковалентная связь между атомами углерода и азота аминной группы. При этом атом кислорода приобретает отрицательный заряд, а атом азота – положительный заряд. На втором этапе реакции отверждения в ходе взаимодействия эпоксидной группы с аминогруппой атом кислорода, имеющий три неподеленных пары электронов, вступает во взаимодействие с атомом водорода, присоединенным к положительно заряженному атому азота, что сопровождается разрывом связи «водород – азот» и образованием ковалентной связи «кислород – водород». Результат такого двухстадийного взаимодействия показан на рис. 5.

Число атомов водорода в аминной группе определяет число возможных связей, которые могут быть образованы при взаимодействии эпоксидного олигомера и амина. Фактически на каждую эпоксигруппу при протекании реакции отверждения расходуется один атом водорода концевых аминогрупп отвердителя. В результате всех химических превращений образуется сетчатый полимер (рис. 6).

Очевидно, что величина адгезии полимера к металлической поверхности определяется количеством функциональных групп в нем. В диановых эпоксидных смолах такими группами являются гидроксильные группы, оксигруппы и эпоксидные группы, обладающие сильной полярностью и обеспечивающие хорошую адгезию к металлическим поверхностям [12]. Реакция отверждения приводит к исчезновению эпоксидных групп и соответствующему увеличению количества гидроксильных групп (рис. 6).

Рис. 5. Взаимодействие аминогруппы и эпоксидной группы

Fig. 5. Interaction of the amino group and the epoxy group

Рис. 6. Структура отвержденного (сетчатого) полимера

Fig. 6. Structure of the cured (mesh) polymer

Таким образом, чем больше количество не вступивших в реакцию эпоксидных групп, тем больше адгезия отвержденного эпоксидного покрытия к бронзе. По всей видимости, с точки зрения обеспечения хорошей адгезии эпоксидные группы более эффективны, чем гидроксильные. Действительно, дипольный момент эпоксидной группы составляет 1,9 D, а гидроксильной – 1,5 (1,6) D [13]. В работе [14] указывается, что избыток эпоксидных групп, имеющихся в полимере при недостатке отвердителя, обеспечивает адгезионную прочность, превышающую когезионную прочность. Снижение относительной доли прореагировавших эпоксидных групп уменьшает количество поперечных связей и тем самым снижает когезионную прочность покрытия [11], это подтверждается и результатами, изложенными в статье [15], в которой показано, что при температуре 50 °С адгезия эпоксидных смол к металлу увеличивается при снижении концентрации отвердителя, при этом чем меньше содержание отвердителя, тем выше вероятность когезионного разрушения покрытия.

Вышеприведенные факты указывают на то, что целесообразно для повышения адгезии покрытия наносить его послойно, причем первый слой наносить с пониженным содержанием отвердителя для обеспечения повышенной адгезии всего покрытия. Тем не менее, несмотря на кажущуюся целесообразность применения двухслойного эпоксидного покрытия, первый слой которого, наносимый на бронзу, должен бы иметь пониженное содержание отвердителя, эффективность этого решение пока трудно оценить положительно. Объясняется это нестабильностью свойств эпоксидного компаунда, отвержденного при недостаточном количестве отвердителя, т. е. при содержании последнего менее 9,5 %. Согласно рис. 7 среднеквадратическое отклонение (СКВО) прочности на отрыв покрытия резко возрастает при концентрации отвердителя менее 9,5 %. По сути, характер зависимостей pотр(Cотв) и СКВО(Cотв) одинаков, т. е. увеличение среднего значения адгезии при уменьшении концентрации отвердителя ниже 9,5 % сопровождается существенным разбросом результатов многократных измерений (опытов).

Рис. 7. Зависимость среднеквадратического отклонения адгезии эпоксидного компаунда К-153

к алюминиевой бронзе от содержания отвердителя

Fig. 7. Dependence of the standard deviation of the adhesion of the epoxy compound К-153 to aluminum bronze

on the hardener content

Известно, что свойства отвержденных диановых смол очень чувствительны к условиям отверждения [16]. Еще большее повышение чувствительности отвержденного эпоксидного компаунда к условиям отверждения при Cотв < 9,5 %, т. е. при незавершенности процесса образования сетчатой структуры, объясняется тем, что при отклонении соотношения концентраций аминогрупп (NH) и эпоксидных групп (EP) от стехиометрического в меньшую сторону в процессе отверждения (полимеризации) формируется негомогенная структура поперечных связей, которая будет обуславливать наличие зон с различным распределением свободного объема. Объемное и поверхностное распределение таких зон зависит от скорости реакции аминогрупп и эпоксидных групп, которая увеличивается с повышением температуры и влажности окружающей среды.

Необходимо отметить, что в статье [17] также исследовалась адгезия эпоксидного полимера в зависимости от содержания в нем отвердителя. Испытания проводили по ГОСТ 14760-69 и ГОСТ 14759-69. При этом выявлено, что адгезия снижается с увеличением содержания отвердителя с 8 до 14 частей по массе. То есть эти результаты согласуются с левым участком зависимости pотр(Сотв) на рис. 4, но разброс значений прочности соединения металлических образцов с помощью эпоксидного полимера, в отличие от приведенных на рис. 5 данных, не превышал ±5 %; такая стабильность результатов объясняется, по всей видимости, тем фактом, что отверждение испытываемых эпоксидных составов в работе [17] проводили при 120 и 150 °С.

Заключение

Зависимость адгезии эпоксидного покрытия к алюминиевой бронзе от содержания отвердителя (полиэтиленполиамина) представляет собой ломаную линию с точкой перелома, соответствующей концентрации отвердителя, равной 9,5–10 об. %. Указанная зависимость представляет собой зеркальную копию зависимости акустического сопротивления отвержденного покрытия от содержания отвердителя. При превышении концентрации отвердителя 9,5–10 об. % значение акустического сопротивления и значение адгезионной прочности на отрыв не изменяются: адгезия принимает постоянное наименьшее значение, а акустическое сопротивление – постоянное наибольшее значение. Со снижением содержания отвердителя менее 9,5–10 об. % адгезия начинает возрастать. Увеличение адгезии объясняется увеличением относительной доли эпоксидных групп в эпоксидном покрытии при снижении концентрации отвердителя. Однако с уменьшением содержания отвердителя кратно увеличивается разброс значений адгезии, что объясняется повышением чувствительности свойств эпоксидного компаунда к условиям отверждения со снижением количества используемого отвердителя. Для обоснования применения эпоксидных компаундов с пониженным содержанием отвердителя в качестве подслоя с повышенной адгезией необходимо провести исследования по определению условий отверждения эпоксидных смол с пониженным содержанием отвердителя (температуры, влажности), позволяющих получать эпоксидные слои с существенно более стабильными характеристиками адгезии к металлической поверхности.

1. Buketov A., Smetankin S., Maruschak P., Yurenin K., Sapronov O., Matvyeyev V., Menou A. New black-filled epoxy coatings for repairing surface of equipment of marine ships. Transport, 2020, vol. 35, iss. 6, pp. 679-690. https://doi.org/10.3846/transport.2020.14286.

2. Tikhomirov A. V. Progressivnye tekhnologicheskie protsessy primeneniia polimerov v sudostroenii i sudoremonte. Osnovy tekhnologii [Progressive technological processes of polymer application in shipbuilding and ship repair. Fundamentals of technology]. Nizhnii Novgorod, TsKB NPO «Sudoremont», 1995. 164 p.

3. Fiaktistov Ia. O. Remont grebnykh vintov, iznoshennykh pri kavitatsii, s primeneniem polimernykh sostavov. Sovremennye tendentsii i perspektivy razvitiia vodnogo transporta Rossii [Repair of propellers worn out during cavitation using polymer compounds. Current trends and prospects for the development of water transport in Russia]. Materialy X Mezhvuzovskoi nauchno-prakticheskoi konferentsii aspirantov, studentov i kursantov (Sankt-Peterburg, 22 maia 2019 g.). Saint Petersburg, Izd-vo GUMRF imeni admirala S. O. Makarova, 2019. Pp. 279-282.

4. Georgievskaia E. P. Kavitatsionnaia eroziia grebnykh vintov i metody bor'by s nei [Cavitation erosion of propellers and methods of combating it]. Leningrad, Sudostroenie Publ., 1978. 206 p.

5. Tsvetkov Iu. N. Kavitatsionnoe iznashivanie metallov i oborudovaniia [Cavitation wear of metals and equipment]. Saint Petersburg, Izd-vo SPbGPU, 2003. 155 p.

6. Awaja F., Gilbert M., Kelly G., Fox B., Pigram P. Adhesion of polymers. Progress in Polymer Science, 2009, no. 34 (9), pp. 948-968.

7. Schmidt R., Bell J. Epoxy adhesion to metals. Advances in Polymer Science, 1986, vol. 75, pp. 33-71. DOI:https://doi.org/10.1007/BFb0017914.

8. Chursova L. V., Panina N. N., Grebeneva T. A., Kutergina I. Iu. Epoksidnye smoly, otverditeli. Modifikatory i sviazuiushchie na ikh osnove [Epoxy resins, hardeners. Modifiers and binders based on them]. Saint Petersburg, TsOP «Professiia», 2020. 576 p.

9. Zhang Y. Adhesion of epoxy coating to an alloy-coated steel sheet. PhD thesis. University of Wollongong. 1995. 255 p.

10. Ghanem A., Lang Y. Introduction to polymer adhesion. 2017. 16 p. Available at: https://www.researchgate.net/publication/319098070 (accessed: 05.06.2023).

11. Wei H., Xia J., Zhou W., Zhou L., Hussain G., Li Q., Ostrikov K. Adhesion and cohesion of epoxy-based industrial composite coatings. Composites. Part B: Engineering, 2020, vol. 193, p. 108035. https://doi.org/10.1016/j.compositesb.2020.108035.

12. De Bruyne N. A. The adhesive properties of epoxy resins. Journal of Applied Chemistry, 1956, vol. 6, iss. 7, pp. 303-310. https://doi.org/10.1002/jctb.5010060708.

13. Marks M. R., Thompson J. A., Gopalrkishnan R. An experimental study of die attach polymer bleedout in ceramic packages. Thin Solid Films, 1994, vol. 252, iss. 1, pp. 54-60. DOI:https://doi.org/10.1016/0040-6090(94)90825-7.

14. Andrews E. H., King N. E. Adhesion of epoxy resins to metals. Part 1. Journal of Materials Science, 1976, vol. 11, pp. 2004-2014.

15. Szabelski J., Karpinski R., Jonak J., Frigione M. Adhesive Joint Degradation Due to Hardener-to-Epoxy Ratio Inac-curacy under Varying Curing and Thermal Operating Conditions. Materials, 2022, vol. 15, iss. 21, p. 7765. https://doi.org/10.3390/ma15217765.

16. Dang N. D., Cohendos S., Mallarino S., Feaugas X., Touzain S. Effects of curing program on mechanical behavior and water absorption of DGEBA/TETa epoxy network. Journal of Applied Polymer Science, 2013, vol. 129, no. 5, pp. 2451-2463. DOI:https://doi.org/10.1002/app.38843.

17. Sapronov O., Maruschak P., Sotsenko V., Buketova N., Da Gloria De Deus A. B., Sapronova A., Prentkovskis O. Development and Use of New Polymer Adhesives for the Restoration of Marine Equipment Units. Journal of Marine Science and Engineering, 2020, vol. 8, p. 527. DOI:https://doi.org/10.3390/jmse8070527.