Russian Federation

Russian Federation

Russian Federation

Russian Federation

A method for evaluating the performance distribution of transshipment equipment performing operations in a container terminal stack is considered. It is proved that the productivity of operations is the most significant indicator for assessing the economic efficiency of a marine or dry container terminal. Performance evaluation is carried out on the assumption that the technological task for reloading equipment is a sequence of containers with random coordinates in a stack. To complete this technological task, the reloading equipment must move from the position of the last task to the position of the new one. For each movement in operation, the speed is calculated taking into account the acceleration and braking of the mechanisms. As an example of performance evaluation, a warehouse container crane with pneumatic wheels, related to overhead handling equipment, is considered. This type of equipment is the most common in modern container terminals. A description of the simulation model that is used to perform the assessment is provided. The initial data of the model on the execution time of individual movements, as well as on the parameters of the stack, were collected at Russian container terminals. A description of the simulation model that is used to perform the assessment is provided. The initial data of the model on the execution time of individual movements, as well as on the parameters of the stack, were collected at Russian container terminals. The results of the simulation model are the probability distribution of the performance of transshipment equipment during the selection and stacking of containers in the stack of the container site. It is established that the results obtained agree with the actual data on the operation of Russian container terminals. The proposed method makes it possible to more accurately assess the performance of reloading equipment. It is noted that the developed approach should be supplemented taking into account container warehousing strategies, as well as methods of algebraic estimation of the complexity of container sampling.

seaport, dry port, container terminal, container handling operations, container handling laboriousness, productivity, operational costs, time of handling operations, simulation modeling

Введение

Контейнер, проходящий через склад морского или наземного порта, подвергается двум обобщенным перемещениям: поступления на терминал и убытия с него. Именно эти два «движения» составляют базу расчета тарифа за перевалку контейнера на терминале (terminal handling charge, t.h.c.), который является основным источником поступления денежных средств. В этот тариф в разных портах входят разные услуги, включая погрузку/выгрузку, транспортировку, хранение, обслуживание, швартовые операции, использование терминальных мощностей и оборудования. В различных финансово-экономических расчетах, касающихся планирования и анализа деятельности контейнерных терминалов, калькуляции себестоимости оказываемых услуг, совершенствования управления операционной деятельностью и оценки коммерческих результатов, используются различные методы учета операционных затрат, связанных с использованием специализированного контейнерного подъемно-транспортного оборудования.

В данной работе не анализируется весь набор вышеперечисленных операций и калькуляция соответствующих затрат. Основной задачей является изучение лишь одного фактора, наиболее скрытого от специалистов по финансово-экономической деятельности: влияние транспортно-технологи-ческой схемы и параметров перегрузочного оборудования на эксплуатационные расходы. Если методики расчета достаточно хорошо изучены и стандартизированы, то в этой компоненте расчетов имеется значительная неопределенность. Обычно считается, что одна минута работы складского перегружателя на пневмоходу (rubber tyred ganthry, RTG) стоит 1 USD, т. е. час его работы оценивается суммой в 60 USD. Поскольку паспортная производительность этого оборудования указывается в диапазоне около 30 движений в час, то каждый RTG считается выполняющим около 15 полных движений тарифа, т. е. 15 укладок контейнера в штабель склада терминала и 15 выборок из него. Таким образом, операционные затраты на каждое движение RTG составляют 2 USD, а их доля в полной себестоимости обеспечения коммерческого тарифа составляет 4 USD. В то же время указываемая производителями паспортная производительность оборудования никогда не достигается в условиях реальной работы, а оплачиваемые «коммерческие движения» (входящие в установленные тариф) составляют лишь часть всех операций, выполняемых оборудованием на складе контейнерного терминала. В данном исследовании на примере анализа операций складского перегружателя на пневмоколесном ходу приводится алгоритм расчета реальных показателей производительности, на которые следует ориентироваться при планировании и управлении работой контейнерного терминала.

Современные тенденции развития транспортно-логистической инфраструктуры в нашей стране впервые за много лет поставили перед отраслью задачу создания собственных центров контейнерного грузораспределения, не аффилированных с зарубежными партнерами и владельцами. Экономическая эффективность нового строительства, технического перевооружения и модернизации объектов транспортной инфраструктуры на морском транспорте во многом определяется правильной и точной оценкой баланса затрат и прибыли, которая в контейнерных транспортно-технологи-ческих системах сильно зависит от капиталоемкого перегрузочного оборудования. В то же время инструментарий технологического проектирования и финансово-экономического анализа технологических процессов и операций жестко регламентируется нормами технологического проектирования морских торговых портов, разработанных на основе практики прошлого века. Проблема состоит в том, что многие ключевые экономические параметры проекта сильно зависят от специфики выполняемых на терминале технологических операций и игнорирование этой зависимости может привести к негативным результатам для всего проекта.

Технологическая операция является частью процесса обработки проходящего через терминал контейнерного потока, характеризуется определенной направленностью и цикличностью (начальное действие, движение, конечное действие, возврат) [1]. Измеряемая временем трудоемкость операций является критерием эффективности всего технологического процесса и обычно определялась на основе тем или иным способом технически обоснованных норм времени [2, 3]. Традиционно это выполнялось на основе единых комплексных норм выработки и времени на погрузочно-разгрузочные работы, выполняемые в морских портах. Этот документ был введен в действие почти полвека назад и в настоящее время утратил свою актуальность. Ненамного актуальные, но более общие рекомендации в этом отношении даются нормами технологического проектирования морских торговых портов [4, 5]. На практике проектирования и эксплуатации современных контейнерных терминалов все подобные документы были признаны устаревшими и не способствующими достижению не только оптимальных, но хотя бы правдоподобных показателей [6, 7].

Норма времени представляет собой регламентированную длительность выполнения определенного объема работ в определенных производственных условиях. В отличие от расчета традиционных операций на транспортных грузовых фронтах (морском, железнодорожном, автомобильном), для определения трудоемкости технологических операций, выполняемых на складе контейнерного терминала, важно учесть время работы погрузочного оборудования, характеризуемое коэффициентом управления оперативной работой. Как правило, значение этого коэффициента определяется квалификацией управленческого персонала среднего звена, качеством используемой терминальной операционной системы, внешними коммерческими условиями работы терминала [8, 9]. Рассмотрение этого аспекта работы контейнерного терминала выходит за рамки данной статьи. Кроме потерь времени работы подъемно-транспортного оборудования из-за несовершенства управления, для адекватной оценки его валовой производительности необходимо принять во внимание степень использования технических возможностей, снижающуюся относительно сообщаемых производителем. В данной работе рассматривается метод оценки эксплуатационной и коммерческой производительности перегрузочного оборудования контейнерного терминала.

Методы и материалы исследования

Рассмотрим детально структуру некоторой абстрактной операции перегрузочного процесса с использованием таких понятий, как номинальная скорость рабочего движения и время разгона. Пусть номинальная (сообщаемая производителем максимальная) скорость рабочего движения погрузочного оборудования составляет величину V, а время разгона до указанной скорости есть t0. Предположим для простоты, что время торможения также есть t0. Ускорение и замедление при этом составит постоянную величину a = V / t0.

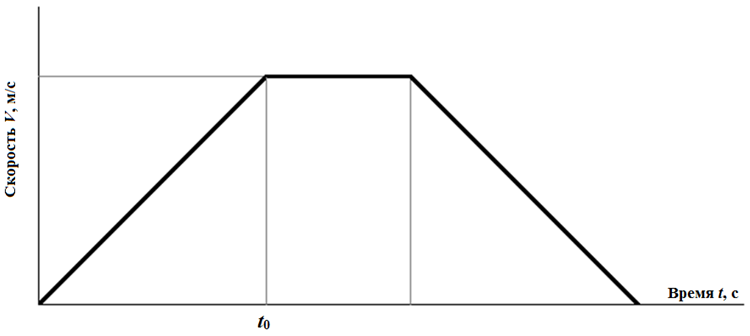

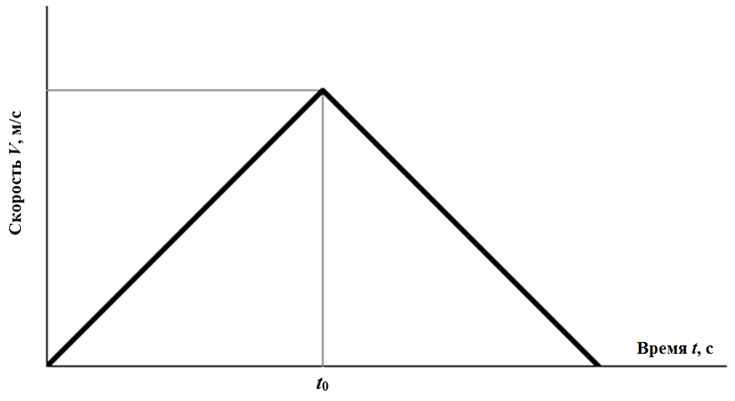

На рис. 1 приведен график изменения скорости во времени при передвижении на достаточно большое расстояние (длинное движение).

Рис. 1. Изменение скорости при длинном движении

Fig. 1. Speed change during long movement

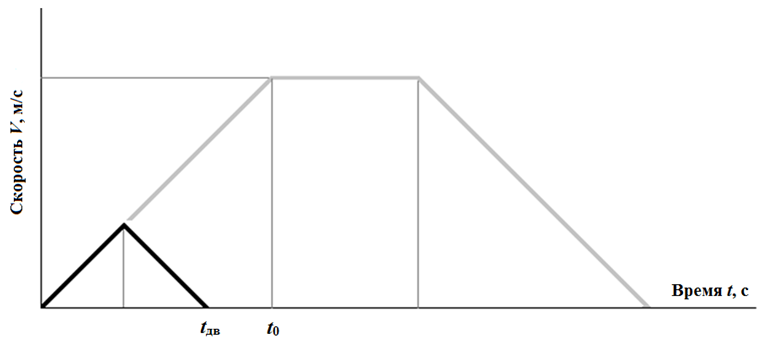

Если расстояние мало (короткое движение), то максимальная скорость не будет достигнута и торможение начнется раньше (рис. 2).

Рис. 2. Изменение скорости при длинном и коротком движении

Fig. 2. Speed change during long and short movement

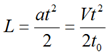

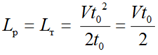

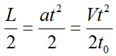

Расстояние, преодолеваемое за время движения t с постоянным ускорением a, есть  . Такое же расстояние проходится и при движении с замедлением. Расстояния, проходимые во время разгона до максимальной скорости и торможения, одинаковы и составляют

. Такое же расстояние проходится и при движении с замедлением. Расстояния, проходимые во время разгона до максимальной скорости и торможения, одинаковы и составляют  . Отсюда расстояние, проходимое за время набора максимальной скорости V и немедленного торможения, есть L0 = Vt0. Указанное значение является граничным, разделяющим расстояния, преодолеваемые при коротком и длинном движении (рис. 3).

. Отсюда расстояние, проходимое за время набора максимальной скорости V и немедленного торможения, есть L0 = Vt0. Указанное значение является граничным, разделяющим расстояния, преодолеваемые при коротком и длинном движении (рис. 3).

Рис. 3. Эпюра изменения скорости при наборе максимальной скорости

Fig. 3. A plot of the speed change when the maximum speed is set

Пусть требуется преодолеть короткое расстояние L ≤ L0. Поскольку половина дистанции уйдет на разгон и половина – на торможение, ![]() . Исходя из того, что

. Исходя из того, что  , время разгона и время торможения составит

, время разгона и время торможения составит  . Следовательно, полное время движения на расстояние L ≤ L0 составит

. Следовательно, полное время движения на расстояние L ≤ L0 составит  .

.

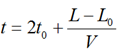

Если требуется преодолеть длинное расстояние, т. е. расстояние L > L0, то средний участок длиной L – L0 потребует времени  , а разгон и торможение по-прежнему совместно составят длительность 2t0. Время движения на расстояние L в таком случае

, а разгон и торможение по-прежнему совместно составят длительность 2t0. Время движения на расстояние L в таком случае  , откуда эффективная скорость движения на расстояние L, или V(L), будет определяться выражением

, откуда эффективная скорость движения на расстояние L, или V(L), будет определяться выражением

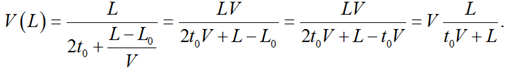

Иными словами, максимальная скорость движения будет умножаться на величину  . Чем больше будет время разгона, тем меньше будет эффективная скорость движения относительно максимальной. При нулевом времени разгона (бесконечном ускорении) скорость движения будет равна максимальной.

. Чем больше будет время разгона, тем меньше будет эффективная скорость движения относительно максимальной. При нулевом времени разгона (бесконечном ускорении) скорость движения будет равна максимальной.

Пусть, например, максимальная скорость составляет величину 20 м/мин, или 0,33 м/с. В зависимости от расстояния перемещения и времени разгона/торможения эффективная скорость перемещения будет различной, что демонстрирует рис. 4.

Рис. 4. Изменение эффективной скорости в зависимости от расстояния

Fig. 4. Change in effective speed depending on distance

Для вычисления среднего времени операций следует рассмотреть рабочий цикл операций складской машины. Вначале рассмотрим операцию погрузки контейнера, доставленного терминальным шасси в рабочую зону работы складского перегружателя к некоторой секции b и требующего помещения его в ряд r и ярус h.

Предположим, что складской перегружатель находится в некоторой начальной позиции b0, тележка с рабочим органом (спредером) – в ряду r0, а спредер – в транспортном положении. Как правило, это положение на ярус выше максимальной технической высоты складирования Hmax = htech + 1.

Для перемещения контейнера с шасси в позицию с координатами (b, r, h) необходимо выполнить несколько отдельных движений:

- переместить портал из начальной позиции b0 к секции, у которой расположено терминальное шасси b;

- переместить тележку в позицию над шасси (от начальной позиции r0 в позицию над транспортным проездом – 0);

- опустить спредер до уровня контейнера на шасси (от Hmax до h = 1);

- наложить спредер и выполнить захват контейнера;

- вернуть рабочий орган в транспортное положение (на высоту Hmax);

- переместить рабочий орган по горизонтали в нужный ряд r;

- опустить рабочий орган из транспортного в целевое положение h;

- выполнить освобождение контейнера;

- поднять рабочий орган в транспортное положение.

Каждое из установочных (переезд) и рабочих движений (горизонтальное и вертикальное перемещение в секции) выполняется со своими максимальными скоростями и временами разгона, вследствие чего различные конечные (b, r, h) или начальные положения (b0, r0, h0) связаны с короткими или длинными перемещениями по введенной классификации. Расчет по описанной выше методике позволяет рассчитать для каждой позиции (b, r, h) соответствующее время перемещения из предыдущей позиции (b0, r0, h0).

В упрощенном виде технологическое задание для перегрузочного оборудования будет выглядеть как последовательность координат (bi, ri, hi), предписывающих выполнить представленные выше движения. В общем случае эти координаты являются случайными. В связи с этим для оценки распределения производительности перегрузочного оборудования необходимо разработать имитационную модель.

Параметрами модели служат геометрические размеры штабеля (максимальная высота складирования, количество рядов в ширину, длина штабеля), степень его операционного наполнения (табл. 1).

Таблица 1

Table 1

Параметры штабеля в модели

Stack parameters in the model

|

Параметр склада |

Значение |

|

Число штабелей склада S |

1 |

|

Длина штабеля B, TEU |

40 |

|

Ширина штабеля R, ряды |

6 |

|

Техническая высота H, ярусы |

6 |

|

Заполнение штабеля k, % |

80 |

|

Размер эксперимента N, контейнеров |

10 000 |

Другую группу параметров модели составляют скоростные характеристики используемого складирующего перегружателя. С целью сравнения результатов моделирования с практикой эти значения были выбраны на основании анализа статистических данных о работе контейнерных терминалов порта Санкт-Петербург. Исходные и промежуточные параметры, рассчитанные по описанной выше методике, приведены в табл. 2.

Таблица 2

Table 2

Параметры движений складирующего перегружателя

Parameters of movements of the storage loader

|

Параметр |

Значение |

|

Скорость подъема с грузом, м/мин |

30,00 |

|

Скорость подъема без груза, м/мин |

60,00 |

|

Скорость перемещения тележки, м/мин |

80,00 |

|

Скорость перемещения портала, м/мин |

100,00 |

|

Скорость подъема с грузом, м/с |

0,50 |

|

Скорость подъема без груза, м/с |

1,00 |

|

Скорость перемещения тележки, м/с |

1,33 |

|

Скорость перемещения портала, м/с |

1,67 |

|

Ускорение подъема с грузом, м/с2 |

0,15 |

|

Ускорение подъема без груза, м/с2 |

0,25 |

|

Ускорение перемещения тележки, м/с2 |

0,20 |

|

Ускорение перемещения портала, м/с2 |

0,20 |

|

Время разгона с грузом, м/с2 |

3,33 |

|

Время разгона подъема без груза, м/с2 |

4,00 |

|

Время разгона перемещения тележки, м/с2 |

6,67 |

|

Время разгона перемещения портала, м/с2 |

8,33 |

|

Расстояние разгона подъема с грузом, м |

0,83 |

|

Расстояние разгона подъема без груза, м |

2,00 |

|

Расстояние разгона перемещения тележки, м |

4,44 |

|

Расстояние разгона перемещения портала, м |

6,94 |

|

Граница короткого движения подъема с грузом, м |

1,67 |

|

Граница короткого подъема без груза, м |

4,00 |

|

Граница короткого перемещения тележки, м |

8,89 |

|

Граница короткого перемещения портала, м |

13,89 |

|

Время наложения/освобождения спредера, с |

20,00 |

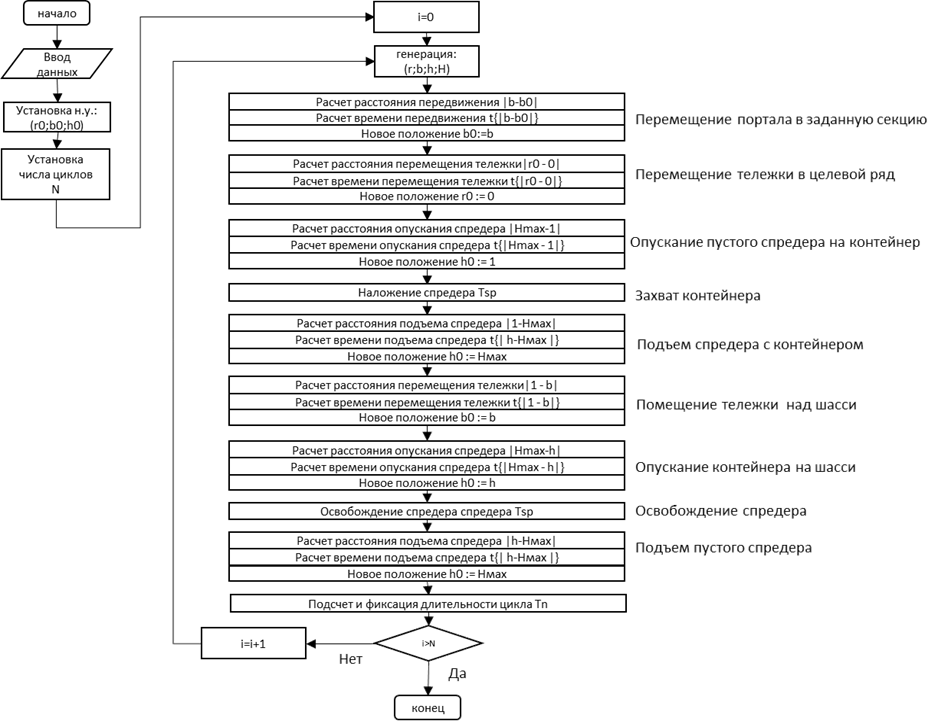

Блок-схема алгоритма разработанной имитационной модели в части укладки контейнеров в штабель представлена на рис. 5.

Рис. 5. Блок-схема алгоритма расчета производительность укладки

Fig. 5. Block diagram of the algorithm for calculating the laying capacity

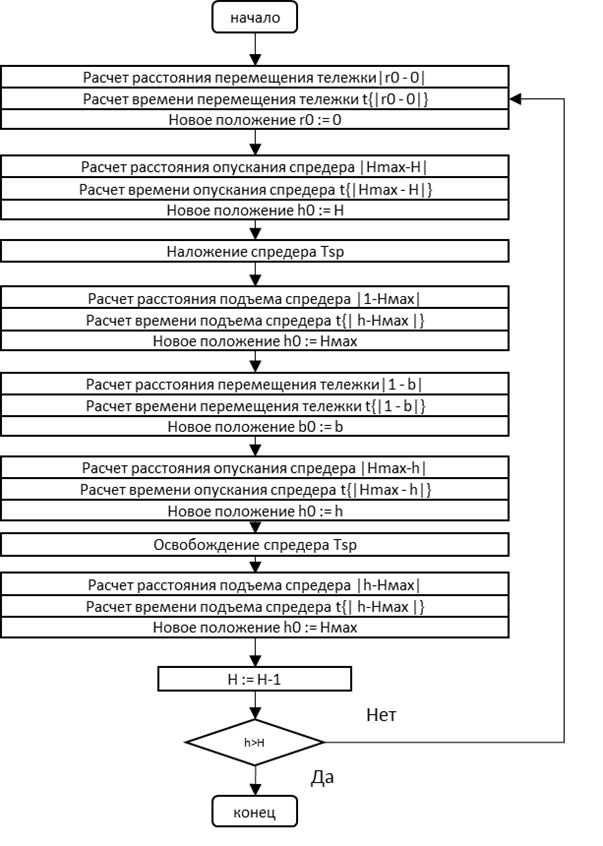

Для моделирования выборки контейнеров из штабеля используется несколько более сложный алгоритм, предполагающий перемещение блокирующих доступ контейнеров и использующий измененный порядок выполнения движения (рис. 6).

Рис. 6. Блок-схема алгоритма выборки контейнера

Fig. 6. Block diagram of the container sampling algorithm

Результаты исследования

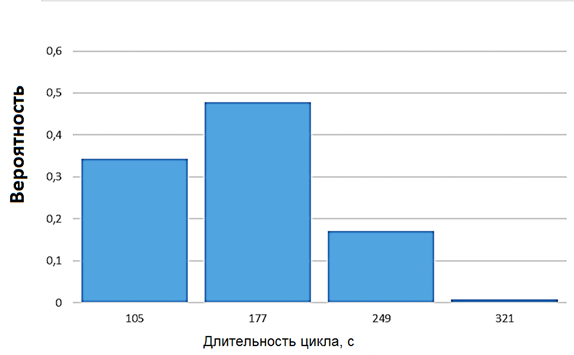

Результатом моделирования является оценка случайной величины – среднего времени цикла обработки контейнера. Пример полученных данных приведен на рис. 7.

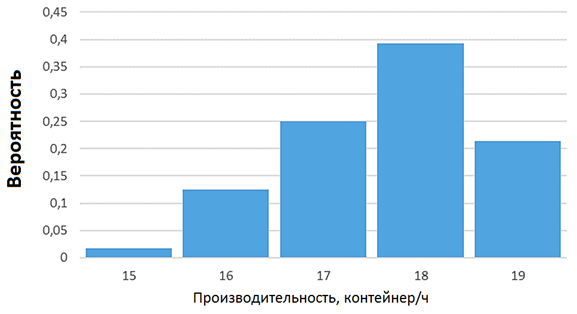

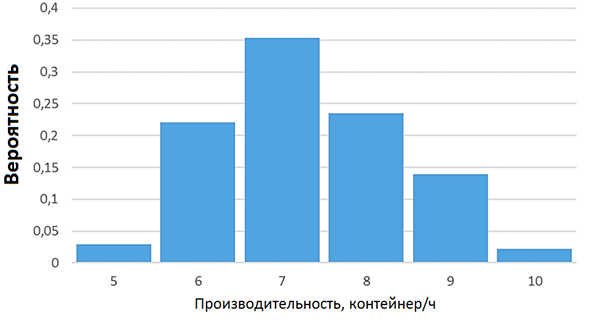

Результаты экспериментов с моделью свидетельствуют о том, что часовая производительность укладки в штабель типового складирующего перегружателя типа RTG на штабеле с параметрами, приведенными в табл. 1, составляет в среднем около 18 движений в час. Распределение частоты значений этой характеристики приведено на рис. 8. При этом без учета времени разгона/торможения (в предположении о движении с постоянной максимальной скоростью) производительность достигает значения 24 движений в час.

При снижении длины штабеля с 40 до 20 контейнеров часовая производительность за счет более короткого расстояния перемещения портала увеличивается до 19 контейнеров.

Процедура выборки контейнеров отличается тем, что контейнер не только не ставится на поверхность уже имеющегося штабеля, но и требует перемещения всех блокирующих доступ к нему. Исходя из этого, при тех же характеристиках штабеля и скоростей движения производительность выборки из штабеля составляет в среднем 7 контейнеров при длине штабеля 40 секций. Распределение соответствующей производительности представлено на рис. 9.

Рис. 7. Гистограмма распределения времени цикла укладки

Fig. 7. Histogram of the distribution of the laying cycle time

Рис. 8. Распределения часовой производительности укладки

Fig. 8. Distribution of hourly stacking performance

Рис. 9. Распределение часовой производительности выборки контейнеров

Fig. 9. Distribution of hourly container sampling capacity

При этом снижение длины штабеля до 20 секций увеличивает производительность менее чем на один контейнер в час. Такое малое изменение свидетельствует о том, что основную трудоемкость этой операции составляет «рытье» штабеля.

Обсуждение результатов

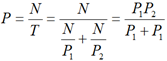

Как следует из полученных результатов, складской перегружатель выполняет в час около 18 движений при помещении контейнеров в штабель и около 7 при выборке из него. Если через терминал проходит N контейнеров, укладка в штабель выполняется с производительностью P1, а выборка – с производительностью P2, то общее время этих операций составляет величину ![]() . Таким образом, производительность «коммерческих», т. е. оплачиваемых, движений есть

. Таким образом, производительность «коммерческих», т. е. оплачиваемых, движений есть  . В рассматриваем случае

. В рассматриваем случае ![]() , что значительно отличается от предполагаемых 30 движений в час. Этот факт следует учитывать при проведении финансово-экономических расчетов, связанных с эксплуатационными расходами подъемно-транспортного оборудования.

, что значительно отличается от предполагаемых 30 движений в час. Этот факт следует учитывать при проведении финансово-экономических расчетов, связанных с эксплуатационными расходами подъемно-транспортного оборудования.

Кроме того, представленный метод может быть использован для более точной оценки производительности технологического оборудования для целей планирования и контроля выполнения операций. Так, предложенный метод может быть использован для оценки рисков выполнения заданного грузопотока и выработки множества решений для сокращения этих рисков. Также он может быть использован для оценки эффективности работы терминала, поскольку предоставляет данные о допустимых границах работы перегрузочного оборудования.

Описанный в работе метод может также применяться для целей проектирования морских и наземных контейнерных терминалов. Он позволяет провести анализ чувствительности проектируемой системы, что, в свою очередь, дает возможность для принятия более рациональных решений.

Вместе с тем представленный метод необходимо дополнить более точными методами оценки трудоемкости выборки контейнеров из штабеля [10, 11]. Это позволит расширить применимость метода для технологического оборудования различного типа.

Отметим, что в описанном подходе все контейнеры считаются одинаковыми. В данной работе не рассматривался случай контейнерного штабеля, состоящего из секций, выделенных под определенные типы контейнеров. В практике работы контейнерных терминалов такое разделение называется стратегиями складирования. Анализ подобных стратегий является задачей последующих работ.

Выводы

1. В работе была определена основная последовательность технологических движений перегрузочного оборудования контейнерного терминала, а также основные зависимости, определяющие время выполнения операций.

2. Разработанная имитационная модель позволяет оценить распределение производительности операций.

3. Результаты моделирования свидетельствуют о том, что для типового контейнерного штабеля длиной 40 секций производительность перегрузочного оборудования на укладке контейнеров составляет 18 движений в час, а на выборке – 7 движений в час.

4. Полученные данные подтверждают, что коммерческая производительность оборудования в 2,5 раза ниже значений, обычно принимаемых в расчет при выполнении финансово-экономических расчетов.

5. Разработанный подход может быть использован для целей планирования и контроля выполнения операций на контейнерном терминале, а также для анализа чувствительности решений при проектировании морского контейнерного терминала.

1. Gharehgozli A., Roy D., de Koster R. Sea container terminals: New technologies and OR models. Maritime Economics and Logistics, 2016, no. 18, pp. 103-140. https://doi.org/10.1057/mel.2015.3.

2. Kuznetsov A. L., Borevich A. Z., Radchenko A. A. Strategiia upravleniia shtabelem konteinernogo terminala [Container Terminal Stack Management Strategy]. Vestnik Gosudarstvennogo universiteta morskogo i rechnogo flota imeni admirala S. O. Makarova, 2020, vol. 12, no. 5, pp. 853-860. DOI:https://doi.org/10.21821/2309-5180-2020-12-5-853-860.

3. Kuznetsov. A. L., Kirichenko A. V., Galin A. V., Semenov A. D. Metodika analiza tekhnologicheskikh operatsii [The methodology of the analysis of technological operations]. Vestnik Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Morskaia tekhnika i tekhnologiia, 2018, no. 3, pp. 23-27.

4. SP 350.1326000.2018. Normy tekhnologicheskogo proektirovaniia morskikh portov [SP 350.1326000.2018 Standards of technological design of seaports]. Moscow, Standartinform Publ., 2018. 226 p.

5. RD 31.3.05-97. Normy tekhnologicheskogo proektirovaniia morskikh portov [WD 31.3.05-97. Standards of technological design of seaports]. Moscow, Mintrans RF, 1998. 177 p.

6. Neugebauer J., Heilig L., Voß S. Digital twins in seaports: current and future applica-tions. International Conference on Computational Logistics. Cham, Springer Nature Switzerland, 2023. Pp. 202-218.

7. Arango-Pastrana C. A. A simulation model for the management for containers internal transport in a seaport. Cuadernos de Administración (Universidad del Valle), 2019, vol. 35, iss. 64, pp. 96-109.

8. Tan C., Yan W., Yue J. Quay crane scheduling in automated container terminal for the trade-off between operation efficiency and energy consumption. Advanced Engineering Informatics, 2021, no. 48, p. 101285.

9. Nikolaou P., Dimitriou L. Lessons to be learned from top-50 global container port terminals efficiencies: A multi-period DEA-tobit approach. Maritime Transport Research, 2021, vol. 2, p. 100032.

10. Jonker T., Duinkerken M. B., Yorke-Smith N., de Waal A., Negenborn R. R. Coordinated optimization of equipment operations in a container terminal. Flexible Services and Manufacturing Journal, 2021, vol. 33, pp. 281-311.

11. Huang X., Dai X., Luo Y., Wang Y. Design of container terminal handling system based on index forecast and economic evaluation. Journal of Coastal Research, 2019, no. 94, pp. 377-384.