Russian Federation

Russian Federation

A critical analysis of the trends in the development of nozzles for mass transfer devices is given, some designs are described in which the transfer of heat and mass is organized from the standpoint of today technically the most perfect. It is shown that the specific surface, the free specific volume of the nozzle and the hydraulic resistance of the layer are determined as the main characteristics of irregular type packing bodies. The scheme and description of an experimental setup for determining the hydrodynamic characteristics of nozzles in laboratory conditions are given. The results of studies of the hydrodynamic parameters of a layer consisting of a spherical hollow irregular nozzle for a dry and irrigated column are presented. The singular velocities of the gas flow corresponding to the transition points (points of deceleration, suspension, inversion or choking) to different hydrodynamic modes of operation of the filling mass transfer columns (film, intermediate, turbulent) and corresponding pressure drops have been experimentally determined. The dependences of the hydraulic resistance of the nozzle layer on the gas velocity in the column for dry and irrigated nozzles with a 1 m high layer are determined. The main reasons for the decrease in gas pressure in the layer of the irrigated nozzle are indicated. The singular gas flow velocities and their corresponding pressure drops are calculated using known empirical dependencies for dry and irrigated nozzles. The results of experimental studies and engineering calculations were compared, thereby proving the possibility of using computational equations with satisfactory accuracy (up to 15%). The study of the hydrodynamics of the layer and its hydraulic characteristics has shown that the spherical, hollow nozzle design with evenly spaced holes on the surface provides an effective redistribution of working phases in the mass transfer apparatus.

heat and mass transfer processes, mass transfer, hydraulic resistance of the packing layer, irregular nozzle, spherical hollow nozzle

Введение

Совершенствование промышленных тепломассообменных процессов, протекающих при контакте двух подвижных фаз (абсорбция, ректификация, испарительное охлаждение), происходило постепенно согласно основным закономерностям процессов переноса за счет увеличения площади контакта фаз и скорости движения одной фазы относительно другой. Для этого потребовались усилия и опыт многих поколений, чтобы, используя эти приемы, подойти к современным конструкциям промышленных аппаратов, в которых перенос тепла и массы организован с позиций сегодняшнего дня технически наиболее совершенно.

В современных колонных аппаратах необходимая рабочая площадь поверхности для взаимодействия различных фаз достигается с помощью тел неправильной формы (насадок), наружная и внутренняя поверхности которых при правильном подборе режима движения сред смачиваются, и на них протекает непосредственно тепломассообмен. Это приводит к возможному увеличению расходов жидкой фазы, а также росту линейных скоростей газа, следовательно, возрастанию пропускной способности и эффективности процесса. Подобный положительный эффект напрямую ведет к уменьшению габаритных размеров аппарата и его материалоемкости.

На данный момент массообменные колонны, которые работают с насадочными контактными устройствами, нашли большой спрос в различных промышленных областях, в т. ч. и в области переработки углеводородного сырья. Удельный вес насадочного колонного оборудования приближается к 30 % по отношению ко всему оборудованию химических производств, т. е. фактически занимает первое место по своим масштабам и материалоемкости.

Существует большое число разработок новых конструкций насадочных тел, в т. ч. и такими крупными представителями химического машино- и аппаратостроения как Koch, Zulzer и др. [1], однако внедрение в производство и промышленная эксплуатация аппаратов с новыми видами насадок невелики, как и научных исследований в этой области. Например, в XX в. насчитывалось примерно 10 основных разновидностей насадок, имеющих конструкцию правильной формы, лидером по эффективности среди которых была высокоэффективная насадка – кольца Палля [2]. В то время, как в СССР активно эксплуатировали аппараты с керамическими кольцами Рашига, в последние десятилетия XX в. активно начались разработки новых модификаций традиционных насадок как регулярных, так и нерегулярных.

Одной из задач, которую позволяли решить новые конструкции насадок с большим свободным объемом, был переход к аппаратам, способным работать с высокими нагрузками как по газу, так и по жидкости.

Одной из причин сдерживания развития инженерной мысли в этом направлении представляется отсутствие четкой методики сравнивания и оценивания эффективности контактного устройства и подтверждения их при масштабном переходе. В конечном счете все же вопрос о выборе конструкции контактного устройства может быть решен только после тщательного и всестороннего анализа конкретных условий процесса, т. е. в результате технико-экономического расчета. Естественно, что в существующих отработанных технологиях предприятия будут сопротивляться изо всех сил нововведениям при отсутствии детального технико-экономического обоснования и значительных рисках его отклонения от практики.

Характеристики насадочных тел нерегулярного типа

К основным характеристикам насадок любого типа относятся: удельная поверхность а, представляющая собой полную геометрическую поверхность насадочных тел в единице объема насадки; свободный удельный объем насадки, представляющий собой долю пустот в ней. Зная эти величины, можно определить эквивалентный диаметр каналов в слое насадки. Но не только геометрия насадки влияет на эффективность процесса переноса массы. Если рассматривать в насадочной колонне движение газовой и жидкой фазы в противотоке, то одним из решающих факторов является гидродинамическая обстановка в аппарате, а именно в слое насадки. Гидродинамика непосредственно связана со скоростью движения потоков, а, следовательно, и геометрией аппарата (диаметром). Также стоит учитывать то, что гидродинамический режим имеет прямое влияние на эффективность массопереноса. Таким образом, гидравлическое сопротивление является одной из важнейших характеристик насадки любого типа.

Целью работы является экспериментальное исследование гидравлических характеристик слоя насадки шарообразной пустотелой конструкции [3] и сопоставление полученных значений с расчетными. В задачи исследования входят экспериментальное определение зависимости гидравлического сопротивления слоя насадки от скорости газа в колонне для сухой и орошаемой насадки, определение экспериментальным и расчетным путем скорости захлебывания слоя.

При исследовании течения газа через насадку используют скорость газа, отнесенную к полному сечению колонны (скорость газа в колонне):

![]() (1)

(1)

где Qг – секундный объемный расход газа, м3/с; Sк – площадь поперечного сечения колонны, м2.

Методика расчета гидравлических характеристик слоя насадки основана на обработке экспериментальных данных с помощью следующих зависимостей.

Гидравлическое сопротивление сухой насадки определяется законами прикладной гидравлики:

где ξ – коэффициент гидравлического сопротивления насадки, являющийся функцией критерия Рейнольдса для газового потока; Н – высота слоя насадки, м; ρг – плотность газа кг/м3; ![]() , где – относительный свободный объем насадки (для данной конструкции при диаметре насадки 40 мм – 0,88); σ – удельная поверхность насадки (для данной конструкции при диаметре насадки 40 мм – от 200 до 450 м2/м3 (в зависимости от конструктивного исполнения)); w – действительная скорость газа между телами насадок.

, где – относительный свободный объем насадки (для данной конструкции при диаметре насадки 40 мм – 0,88); σ – удельная поверхность насадки (для данной конструкции при диаметре насадки 40 мм – от 200 до 450 м2/м3 (в зависимости от конструктивного исполнения)); w – действительная скорость газа между телами насадок.

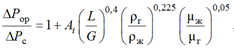

Гидравлическое сопротивление орошаемой насадки ∆Рор при одной и той же скорости газа больше сопротивления сухой насадки ∆Рс вследствие уменьшения свободного объема насадки при орошении. Их отношение:

(2)

(2)

где L, G – массовые расходы жидкости и газа, кг/с; ρж, ρг – плотности жидкости и газа, кг/м3; μж, μг – динамическая вязкость жидкости и газа, Па·с; Аi – коэффициент, имеющий определенное значение для конкретного режима; для точки инверсии – А1 = 8,4; для точки подвисания жидкости – А2 = 5,1; для точки торможения газа – А3 = 1,81. Эти три точки являются сингулярными для гидравлической характеристики слоя насадки.

Для определения гидравлического сопротивления орошаемой насадки ∆Рор используют уравнение

(3)

(3)

Описание экспериментальной установки

Для обеспечения высокой точности экспериментов и возможности адекватного масштабного перехода от лабораторных к промышленным масштабам экспериментальная установка должна соответствовать критериям [4]:

1) колонна и насадка должны быть соизмеримы по геометрическим размерам по аналогии с реальными промышленными установками;

2) регулирование расходов потоков жидкостей и газов должно быть точным и измеряемым;

3) начальные концентрации абсорбтива в газовом и жидкостном потоке должны быть стабильными;

4) потоки фаз должны быть равномерно распределены по сечению колонны, исключены пристеночные эффекты.

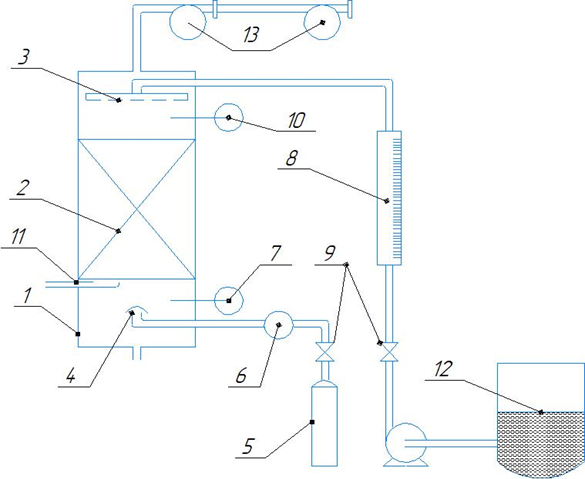

Экспериментальные исследования гидравлического сопротивления слоя насадки в колонне для новых конструкций нерегулярных насадок проводилась на системе жидкость (вода) – воздух (газ) на экспериментальной установке (рис. 1).

Рис. 1. Схема экспериментальной установки:

1 – абсорбционная колонна; 2 – насадка; 3 – распределительное устройство;

4 – распределитель газа; 5 – ресивер газа; 6 – расходомер; 7, 10 – манометры;

8 – ротаметр; 9 – вентиль, 11 – pH-метр; 12 – емкость с дистиллированной водой; 13 – воздуходувка

Fig. 1. The scheme of the experimental installation:

1 – absorption column; 2 – nozzle; 3 – switchgear; 4 – gas distributor; 5 – gas receiver; 6 – flow meter; 7, 10 – pressure gauges;

8 – rotameter; 9 – valve, 11 – pH meter; 12 – container with distilled water; 13 – blower

В состав установки входит колонна 1 из оргстекла, габариты колонны приняты с учетом снижения негативного пристеночного эффекта: диаметр – 160 мм и высота – 2 м. В нижней части колонны жестко закреплена газораспределительная решетка, под которую подается через распределительное устройство газ. В верхней части колонны

с помощью насоса подается жидкая фаза, равномерное орошение слоя насадки достигается за счет оросительного устройства 3 в колонне 1.

Контрольно-измерительные приборы обеспечивают измерение показателей работы установки: массовый расход газа (расходомер газовый 6)

и жидкости (ротаметр жидкостной 8), разность давлений до и после насадочного слоя (дифференциальный манометр или два манометра 7, 10). Гидравлическое сопротивление слоя насадки можно определить по разности показаний манометров 7 и 10 или посредством присоединения к контрольным точкам (над и под слоем насадки) трубок

U-образного микроманометра или датчиков дифференциального манометра.

В данной серии экспериментов для определения гидравлического сопротивления слоя насадочных тел используется мановакуумметр стеклянный жидкостной МВ (Россия), который представляет собой стеклянную трубку U-образной формы с металлическим основанием с полистирольной шкалой с градуировкой в мм. Цена деления шкалы – 10 Па (1 мм вд. ст.), что обеспечивает высокую точность эксперимента. Пределы допустимой основной абсолютной погрешности измерений составляет ±20 Па.

Для измерения объемного расхода жидкой фазы в экспериментальной установке используется ротаметр типа РМ (ГОСТ 13045), который подходит для измерения объемного расхода плавно изменяющихся однородных потоков чистых и слабозагрязненных жидкостей, нейтральных к стали 12Х18Н9Т и стеклу марок ХС и ТХС.

В ходе эксперимента варьируемыми факторами являются массовые расходы жидкости и газа, в качестве целевых функций выбраны перепад давления.

Экспериментальные исследования

При экспериментальных исследованиях были проведены следующие серии опытов, а именно гидравлические испытания сухой неорошаемой насадки и отдельно орошаемой насадки. Измерения гидравлического сопротивления слоя насадки проводили при различных расходах воздуха. Расход воздуха устанавливается вентилем 9 по показаниям цифрового прибора 6 на стенде, расход воды – по уровню поплавка ротаметра 8 (см. рис. 1). В процессе испытания орошаемой насадки визуально (рис. 2) фиксируют скорости потока газа, соответствующие переходу от одного режима к другому (точки торможения, подвисания, инверсии или захлебывания).

|

|

|

|

а |

б |

|

Рис. 2. Гидродинамические режимы в экспериментальной колонне:

Fig. 2. Hydrodynamic modes in the experimental column: a – stable operation mode of the column with bubbling of gas bubbles; б – unstable operation mode of the column with channeling |

|

Результаты экспериментов приведены в табл.

Результаты исследований

Research results

|

Гидравлическая |

Расчетные данные |

Экспериментальные данные (в пересчете на высоту слоя насадки 1 м) |

||||

|

Скорость газа wк, м/с |

Перепад давления DРс, Па |

Скорость газа wк, м/с |

Перепад давления DРс, Па |

|||

|

сухая колонна |

орошаемая колонна |

сухая |

орошаемая колонна |

|||

|

Пленочный режим |

Менее 1,18 |

0–187,6 |

0–289 |

Менее 1,3 |

0–220 |

0–340 |

|

Точка торможения |

1,18 |

187,6 |

289 |

1,3 |

220 |

340 |

|

Промежуточный режим |

1,18 < wк < 2,24 |

187,6–611 |

289–1 540 |

1,3 < wк < 2,3 |

220–670 |

340–1 680 |

|

Точка подвисания |

2,24 |

611 |

1 540 |

2,3 |

670 |

1 680 |

|

Турбулентный режим |

2,24 < wк < 2,64 |

611–826 |

1 540–2 899 |

2,3 < wк < 2,8 |

670–898 |

1 680–3 090 |

|

Точка инверсии |

2,64 |

826 |

2 899 |

2,8 |

898 |

3 090 |

Обсуждение результатов эксперимента

Значительно усложненное движение потока газа наблюдается в слое орошаемой насадки, чем в сухой, соответственно, гидравлическое сопротивление орошаемой насадки выше, чем у сухого слоя [5]. Основными причинами снижения газового напора являются:

1) увеличение скорости газа из-за нахождения абсорбента на поверхности насадки, тем самым происходит эффект сужения живого сечения в слое;

2) барботирование газа через жидкость, которая находится в «узких» местах насадочного слоя или каналах, например, при непосредственном контакте насадок в слое [6].

Поэтому учесть эти факторы в расчетных уравнениях возможно только приближенно, что закладывает ошибку в формулу.

В настоящее время для расчета сопротивления орошаемых насадок предложено большое количество, в основном эмпирических, уравнений [7–10]. Ввиду сложности и недостаточной точности описания гидравлического сопротивления орошаемой насадки часто применяют более простые уравнения, учитывающие влияние только плотности орошения [7], например, уравнение (3).

Многочисленные исследования точки захлебывания показывают, что с увеличением плотности орошения захлебывание наступает при более низких скоростях газа, при одинаковых плотностях орошения скорость газа, соответствующая захлебыванию, выше при более высоком свободном объеме, а также при более крупной насадке. Повышение вязкости орошающей жидкости и уменьшение ее плотности приводит к снижению предела нагрузки.

Экспериментально-аналитические исследования гидродинамики потоков в насадочных колонных аппаратах доказали, что режиму захлебывания предшествует режим эмульгирования, при котором полностью сохраняется противоточное движение фаз, а характер взаимодействия потоков изменяется скачкообразно. При этом жидкая фаза не растекается по насадке, а равномерно заполняет ее свободный объем, становясь сплошной фазой. В это время газ уже не обтекает смоченные элементы, а разбивается на многочисленные струи и вихри, равномерно пронизывающие жидкость, заполняющую свободный объем насадки. В таких условиях существует гидродинамически устойчивая система эмульгированной жидкости, газовые вихри, непрерывно возникая и перемещаясь, проникают в завихренную жидкость, в которой непрерывно возникают и перемещаются жидкостные вихри [7].

В результате работы рассчитаны для сухой и орошаемой насадки (см. табл.) ингулярные скорости, сопоставление значений которых с расчетными показывает возможность использования расчетных уравнений с удовлетворительной точностью (до 15 %).

Заключение

Исследуемая полая конструкция насадки с круглыми отверстиями обеспечивает эффективное распределение фаз в объеме слоя и внутри насадочного тела с точки зрения организации активного гидродинамического режима. Активное раздробление жидкостного потока внутри отдельного насадочного элемента наблюдается в турбулентном режиме, т. к. при выбранном соотношении объема полости шара к суммарному объему отверстий газовый поток свободно проходит во внутреннюю полость. В этом случае исключается возможность образования капель и стекающих жидкостных потоков. Отдельные вихревые потоки равномерно распределяются по сечению колонны или вызывают образование новых.

1. Kagan A. M., Laptev A. G., Pushnov A. S., Farahov M. I. Kontaktnye nasadki promyshlennyh teplomassoobmennyh apparatov: monogr. / pod red. A. G. Lapteva. Kazan': Otechestvo, 2013. 454 s.

2. Ramm V. M. Absorbciya gazov. M.: Himiya, 1976. 654 s.

3. Svirina S. A., Titova L. M., Memedeykina N. P. Nasadka dlya massoobmennyh apparatov novogo pokoleniya // Noveyshie tehnologii osvoeniya mestorozhdeniy uglevodorodnogo syr'ya i obespechenie bezopasnosti ekosistem Kaspiyskogo shel'fa: materialy XIII Mezhdunarod. nauch.-prakt. konf., Astrahan', 12-13 okt. 2022 g. Astrahan': Izd-vo AGTU, 2022. S. 181-184.

4. Svirina S. A., Titova L. M., Maksimenko Yu. A., Aleksanyan A. I. Vliyanie tehnologicheskih osobennostey massoobmennyh processov na planirovanie i organizaciyu eksperimental'nyh issledovaniy // Materialy 67-y Mezhdunarod. nauch. konf. Astrahan. gos. tehn. un-ta, Astrahan', 29-31 maya 2023 g. Astrahan': Izd-vo AGTU, 2023. S. 156-159. URL: https://astu.org/Uploads/files/izdatelstvo/Tituly%2C%20soderzhanie.pdf (data obrascheniya: 05.02.2024).

5. Zhavoronkov N. M. Teoreticheskie osnovy himicheskoy tehnologii: izbran. tr. M.: Nauka, 2007. 352 s.

6. Sokolov A. S. Vliyanie tipa keramicheskoy kol'cevoy nasadki na process absorbcii gazov: dis. ... kand. tehn. nauk. Moskva, 2009. 159 s.

7. Ioffe I. L. Proektirovanie processov i apparatov himicheskoy tehnologii. L.: Himiya, 1991. 351 s.

8. Aleksandrov I. A. Rektifikacionnye i absorbcionnye apparaty: metody rascheta i osnovy konstruirovaniya. M.: Himiya, 1978. 277 s.

9. Dytnerskiy Yu. I. Processy i apparaty himicheskoy tehnologii: ucheb. V 2 ch. Ch. 2: Massoobmen. processy i apparaty. M.: Himiya, 1992. 382 s.

10. Kafarov V. V., Dorohov I. N. Sistemnyy analiz processov himicheskoy tehnologii. V 3 kn. Kn. 2: Topolog. princip formalizacii. M.: Nauka, 1979. 399 s.