Russian Federation

Russian Federation

Russian Federation

Russian Federation

A finite-elemental model of a jet pump was created. The pump consisted of a case, in which there were eight jets, situated in a circle, symmetrically relative to the circle axis, on the equal distance of each other around the outlet of a pipeline, along which the pulp was pumped. The basic element size of the net in creating the model amounts to 50 mm, whereas the net elements size was diminished in the region of jets. The numerical experiment was carried out in order to evaluate the influence of the jets hydroabrasive wear parameters on the pump output. In conducting the computations, the assumptions were as follows: the liquid columns in the suction and force-feed pipelines were neglected; there was pure water modelled in the suction pipeline instead of the pulp taking into account that the concentration of the sand in the pulp does not exceed 10% by volume. The computations were realized in the stationary formulation of the problem. As basic parameters of the hydroabrasive wear of the jets the following were chosen: the angle of the skew of the jet forward end; a jet shortening – the displacement of the jet forward end center along the jet axis. As a result of the numerical experiment the body of data was obtained. Using the least squares method to process the data, the second order model was created, describing the dependence of the pump output on the jets wear parameters. The analysis of the model showed that the change of the angle of the forward end skew of the jets has a weak influence on the output of the pump, whereas the shortening of the jets by each millimeter causes the decrease of 1% to the nominal value of the pump output.

jet pump, jet, hydroabrasive wear, wear of jets, pump output

Введение

Гидроабразивный износ оборудования судов технического флота – одна из главных проблем на пути повышения эффективности их работы. Износу подвергаются детали грунтовых насосов, пульпопроводы, форсунки эжекторных (струйных) насосов [1, 2].

Материалы исследования

Струйные насосы (рис. 1) на гидроперегружателях ГП-1, ГП-14 и др. служат для облегчения заполнения участка пульпопровода (от входного отверстия наконечника, всасывающего грунт, до грунтового насоса) в начальный период работы и подачи пульпы к грунтовому насосу. Форсунки 3 установлены по окружности (8 шт.) круговой камеры 2, в которую вода подается по трубопроводу 1 с расходом Qр под рабочим давлением pр. Вода из форсунок подается в камеру всасывания 4, создавая разрежение, под действием которого поток пульпы движется по пульпопроводу 5, при этом расход пульпы (производительность насоса) обозначен буквой Q.

В камере 4 возникает сложная картина течения, при этом частицы песка попадают и в зону форсунок 3, вызывая изнашивание форсунок; скорость изнашивания зависит от крупности частиц добываемого песка и режима работы. Традиционно форсунки изготавливаются из низкоуглеродистой стали 20, однако в последнее время при ремонте насосов стальные форсунки нередко заменяют полимерными. Это объясняется тем, что в случае замены изношенной металлической форсунки на аналогичную новую приходится вырезать изношенные форсунки из корпуса насоса: в этом случае процесс ремонта очень трудоемкий. В случае использования полимерных форсунок процесс замены существенно облегчается, т. к. изношенные полимерные форсунки даже после нескольких месяцев работы можно выкрутить и на их место поставить новые.

Рис. 1. Схема струйного насоса

Fig. 1. Diagram of the jet pump

Износ форсунок может привести к двум отрицательным последствиям: 1) повышению скорости изнашивания корпуса насоса, а поэтому во избежание нарушения герметичности корпуса к нему с внутренней стороны приваривают защитные полосы 6 (см. рис. 1); 2) изменению производительности насоса. Если изнашивание корпуса с внутренней стороны – явление очевидное, и его результаты можно наблюдать визуально, то вопрос изменения производительности при изнашивании форсунок остается неясным. От ответа на вопрос, насколько критичным является влияние износа форсунок на производительность струйных насосов, будет зависеть и решение вопроса о необходимости замены изношенных форсунок на новые.

Целью работы является анализ влияния отдельных параметров износа форсунок струйного насоса на производительность насоса Q (см. рис. 1).

Для достижения поставленной цели необходимо решить следующие задачи:

– построить конечно-элементную модель струйного насоса;

– провести численный эксперимент;

– построить модель, описывающую расход пульпы в зависимости от параметров износа форсунок.

Метод исследования

Решение первой задачи – построение конечно-элементной модели струйного насоса – осуществлено с использованием программного комплекса Fluent (в составе Ansys Student 2023 R1) с учетом рекомендаций [3, 4]. Геометрия модели представлена на рис. 2.

Рис. 2. Геометрия модели

Fig. 2. Geometry of the model

Для проведения расчетов для вариантов, когда форсунки имели различный износ, была создана параметрическая геометрическая модель при помощи средств параметризации Design Exploration. Базовый размер элемента сетки составляет 50 мм со сгущением в районах форсунок и созданием поверхностного слоя (рис. 3).

Рис. 3. Сетка

Fig. 3. The grid

В расчетах использована модель k-е турбулентности с опцией Enhanced Wall Treatment. Использовали следующие граничные условия:

– условие симметрии;

– mass-flow-inlet для моделирования подачи чистой воды к форсункам;

– pressure-inlet на всасывающем патрубке;

– pressure-outlet на напорном патрубке;

– расход воды Qp постоянный и равный 1 250 м3/ч (348 кг/с).

При проведении расчетов не учтены столбы жидкости во всасывающем и напорном трубопроводах, а вместо пульпы во всасывающем патрубке смоделирована чистая вода. Последнее допущение принято в связи с тем, что пульпа содержала песок с концентрацией примерно 10 % по объему, а поэтому траектория движения частиц песка совпадает с линиями тока воды. Расчеты произведены в стационарной постановке.

Построение модели

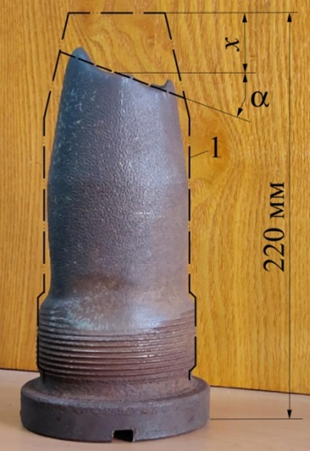

Износ форсунок струйного насоса (рис. 4) можно описать тремя параметрами: углом скоса α, перемещением x носика форсунки и утонением t стенки форсунки. Причем утонение стенки происходит только с внешней стороны. Уменьшение толщины стенки форсунки не сказывается на изменении параметров струи, выходящей из форсунки, поэтому в качестве определяющих факторов были выбраны два: угол скоса α, смещение x (рис. 4).

Зависимость производительности от параметров износа форсунки решили описывать моделью 2-го порядка:

![]() , (1)

, (1)

где – теоретическое значение расхода, определяемое расчетом по уравнению (1).

Согласно уравнению (1) всего в модели 6 неизвестных параметров: a0, a1,…, a5, поэтому минимальное количество опытов, которые надо провести, равно 6. Было принято решение провести не менее 60 виртуальных опытов, отличающихся значениями x и α, что позволило произвести надежное усреднение с использованием метода наименьших квадратов.

Для компактной записи уравнений (1) ввели следующие обозначения: x = zi1; α = zi2; xα = zi3; x2 = zi4; α2 = zi5. В новых обозначениях i – номер виртуального опыта (уравнения).

По результатам испытаний построили систему уравнений:

Qi = a0 + a1zi1 + a2zi2 + a3zi3 + a4zi4 + a5zi5, (2)

где i = 0…60; Qi – значение производительности, полученное в результате численного эксперимента в i-м опыте.

а б

Рис. 4. Общий вид (а) изношенной форсунки из стали и схема (б), поясняющая параметры,

характеризующие износ форсунки, расположенной сверху по отношению к выходному отверстию

трубопровода, подающего пульпу: 1 – контуры новой форсунки

Fig. 4. General view (a) of a worn-out steel nozzle and a diagram (б) explaining the parameters characterizing

the wear of the nozzle located from above in relation to the outlet of the pipeline supplying the pulp:

1 – contours of the new nozzle

Решение системы (2) согласно процедуре метода наименьших квадратов [5, 6] в матричной форме выглядит следующим образом [6]:

A = (ZтZ)–1ZтQ, (3)

где A – вектор-столбец искомых коэффициентов a0, a1, …, a10 аппроксимирующей функции (1); Z – матрица всех значений факторов z1, z2, z3, z4, z5, …, z10, использованных при проведении опытов, включая первый единичный столбец; Zт – матрица, транспонированная по отношению к матрице Z; Q – вектор-столбец значений величины производительности, полученных численным экспериментом.

Обмеры изношенных стальных форсунок после эксплуатации в течение одной навигации показали, что смещение x редко превышает 30 мм, а угол скоса α достигает 15–20о. Причем угол скоса может быть как положительным, так и отрицательным. На рис. 4, б показан отрицательный угол скоса; при положительном угле α больше будет изнашиваться та сторона носика форсунки, которая располагается ближе к пульпопроводу 5 (см. рис. 1). Поэтому при проведении численного эксперимента варьировали переменную x в диапазоне от 0 до 30 мм, а α – в диапазоне от –30о до 30о.

Результаты и их анализ

Решение выражения (3) позволило записать искомую модель в следующем виде:

![]() (4)

(4)

Графическое изображение поверхности отклика Q(x, α) приведено на рис. 5. Анализ адекватности модели (4), произведенный с использованием критерия Фишера, показал, что модель (4) адекватно описывает результаты численного эксперимента при близком к нулю уровне значимости.

Оценку влияния каждого из факторов на расход пульпы произвели сравнением парных зависимостей: Q(α), построенных для разных значений x (рис. 6, а), и Q(x), построенных для разных значений α (рис. 6, б).

Сравнение графиков на рис. 6, а и б свидетельствует о том, что наибольшее влияние на расход пульпы имеет укорочение форсунки в результате изнашивания, выражаемое смещением x. Влияние угла скоса α на расход слабое, на зависимостях Q(α) имеется слабый максимум, причем даже увеличение угла скоса до ±30о вызывает снижение расхода пульпы не более, чем на 5 %. В то же время укорочение форсунки x существенно снижает расход пульпы Q.

Рис. 5. Зависимость производительности струйного насоса от параметров износа его форсунок

Fig. 5. Dependence of the jet pump performance on the wear parameters of its nozzles

а б

Рис. 6. Зависимость производительности насоса от значения угла скоса (а)

и смещения (б) носика форсунки: 1 – линия максимумов

Fig. 6. Dependence of the pump performance on the angle of bevel (a)

and displacement (б) of the nozzle nozzle: 1 – line of maxima

Следует отметить, что до конца не выяснено, как зависит знак угла α от расположения форсунки по окружности. В настоящей работе принято осесимметричное расположение углов α по форсункам, вполне возможно, что если это не так, то зависимости Q(α) поменяют вид, однако следует ожидать, что слабое влияние угла скоса на расход пульпы сохранится.

Заключение

Наибольшее влияние на производительность струйного насоса оказывает линейный износ x – изменение длины рабочей части форсунки вследствие гидроабразивного воздействия: увеличение износа x на каждый миллиметр снижает производительность примерно на 15 кг/с.

Изменение угла скоса носика форсунки при изнашивании слабо влияет на производительность струйного насоса.

1. Pogodaev L. I., Shevchenko P. A. Gidroabrazivnyi i kavitatsionnyi iznos sudovogo oborudovaniia [Waterjet and cavitation wear of marine equipment]. Leningrad, Sudostroenie Publ., 1984. 264 p.

2. Petrov V. A., Oleinik A. M., Ezhov Iu. E., Tsvetkov Iu. N. Gidroabrazivnoe iznashivanie oborudovaniia sudov tekhnicheskogo flota [Waterjet wear of equipment of ships of the technical fleet]. Materialy 67-i Mezhdunarodnaia nauchnaia konferentsiia Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta (Astrakhan', 29-31 maia 2023 g.). Astrakhan', Izd-vo AGTU, 2023. Pp. 583-587. 1 CD-disk. Available at: http://astu.org/Content/Page/5833 (accessed: 25.06.2023).

3. Nikushchenko D. V. Issledovanie techenii viazkoi neszhimaemoi zhidkosti na osnove raschetnogo kompleksa FLU-ENT [Investigation of viscous incompressible fluid flows based on a computational complex]. Saint-Petersburg, Izd-vo SPbGMTU, 2004. 94 p.

4. Kliuev A. S., Chernyshev Ia. I., Ivanov E. A., Borshchev I. O. Sravnenie rezul'tatov chislennogo rascheta struinogo nasosa v CFD paketakh ANSYS i OpenFOAM. Gidravlicheskie mashiny, gidroprivody i gidropnevmoav-tomatika. Sovremennoe sostoianie i perspektivy razvitiia [Comparison of the results of numerical calculation of the jet pump in the ANSYS and OpenFOAM CFD packages. Hydraulic machines, hydraulic drives and hydropneu-moautomatics. Current state and development prospects]. Sbornik nauchnykh trudov Mezhdunarodnoi nauchno-tekhnicheskoi konferentsii (Sankt-Peterburg, 02-03 iiulia 2020 g.). Available at: https://elib.spbstu.ru/dl/2/id20-367.pdf/info (accessed: 23.06.2023).

5. Hald A. Statistical Theory with Engineering Applications. New York, Willey Publ., 1952. 783 p.

6. L'vovskii E. N. Statisticheskie metody postroeniia empiricheskikh formul [Statistical methods for constructing empirical formulas]. Moscow, Vysshaia shkola Publ., 1988. 239 p.