Russian Federation

Russian Federation

Russian Federation

Russian Federation

Russian Federation

Abstract. The technological process of manufacturing mechanical engineering products using metal-cutting machines is a structurally complex process. This process can be described by the combination of two types of actions: the working stroke, which results in a change in the structure and properties of the workpiece, and an auxiliary transition, the task of which is to prepare the technological system for the execution of the working process. The execution of auxiliary transitions does not entail a change in the structure and properties of the product, but leads to an increase in the complexity of its manufacture, therefore, increasing the efficiency of technological processes of mechanical processing largely depends on optimizing the complexity of performing a complex of auxiliary transitions. The purpose of the work is to develop a model for optimizing the parameters of a complex of auxiliary transitions for machining operations. The structure of the control object “Technological system” is described, within which two subcategories of control objects are defined: the control object “Technological equipment” and the control object “Wearable equipment”. Hypergraphs of changes in their intermediate states are presented for these subcategories of control objects. According to the presented models, the subcategory of the control object “Technological equipment” has 4 levels of control, the subcategory of the control object “Wearable tooling” has 3 levels of control. Lists of single and vector optimization criteria have been formed for the intermediate states of control objects. A description of a set of actions for the transition of control objects from the (i – 1) state to thei-estate is presented. A list of control parameters has been defined for each subcategory of the control object. The use of the presented model contributes to increasing the efficiency of the technological process by optimizing the values of the parameters of the complex of auxiliary actions at the stage of technological preparation of production.

multicriteria optimization, technological process, vector optimization criterion, private optimization criterion, a set of auxiliary actions

Введение

В современных экономических условиях повышение эффективности производственного процесса путем оптимизации технологических параметров является приоритетной задачей для промышленных предприятий. Данной научной задаче посвящено большое количество работ, связанных с разработкой методов и моделей оптимизации производственных процессов [1–8].

Одной из неотъемлемых составляющих поиска оптимального решения для данного класса задач является анализ большого объема данных. Для решения задачи оптимизации производственных процессов широко применяются графы знаний. В работе [9] представлены примеры эффективного применения графов для масштабируемых и оптимизированных производственных процессов.

В последнее десятилетие также находят широкое применения алгоритмы, основанные на декомпозиции конечной цели при решении задач многокритериальной оптимизации. В [10–12] описаны практики применения данного метода для решения задач оптимизации сложных процессов. Декомпозиция описывает структуру процесса, с помощью которой лицо, принимающее решение, может направить базовый алгоритм поиска к определенным областям или всему фронту Парето.

Планирование производственного процесса многономенклатурного производства является сложной оптимизационной задачей. В настоящее время получил широкое применение ряд подходов для решения задач повышения эффективности производственных процессов, основанных на генетическом алгоритме, примеры применения которого представлены в работах [13–15].

Одной из основных задач управления в процессе технологической подготовки производства является оптимизация параметров технологического процесса. В статье рассматриваются вопросы оптимизации значений параметров вспомогательных переходов процесса механической обработки за счет разработки многоуровневой модели управления. В данном случае задача сводится к формированию наилучшей – оптимальной стратегии управления в рамках многоуровневой иерархической системы. Общее целевое состояние объекта управления характеризуется сбалансированной системой целевых показателей, определяющих общую эффективность системы.

Комплекс вспомогательных действий как объект управления

Технологический процесс механической обработки представляет собой четкую последовательность действий, направленных на изменение структуры и свойств исходной заготовки, в результате выполнения которых получается изделие с заданными техническими параметрами. С точки зрения процессов управления он имеет сложную иерархическую структуру. Технологический процесс механической обработки можно представить в виде двух категорий объектов управления, тесно связанных между собой:

– категория № 1: объект управления «Изделие»;

– категория № 2: объект управления «Технологическая система».

Объект управления «Изделие» представляет собой описание четкой последовательности промежуточных состояний изделия в процессе его изготовления и средств, необходимых для перехода объекта управления из (i – 1)-го в i-е состояние.

Объект управления «Технологическая система» представляет собой описание четкой последовательности промежуточных состояний технологической системы в процессе изготовления изделия и параметры, необходимые для перехода технологической системы из (j – 1)-го в j-е состояние.

В рамках данной статьи будет рассмотрен вопрос оптимизации параметров объекта управления «Технологическая система».

В рамках объекта управления «Технологическая система» можно выделить следующие подкатегории объектов управления:

1. Подкатегория управления «Технологическое оборудование».

2. Подкатегория управления «Быстроизнашиваемая оснастка».

Для данных подкатегорий объектов управления последовательность их промежуточных состояний рассматривается в рамках технологической операции.

Векторный критерий оптимизации для объекта управления «Технологическая система» будет иметь вид

![]()

где ![]() – трудоемкость выполнения комплекса вспомогательных действий в рамках технологической операции, мин;

– трудоемкость выполнения комплекса вспомогательных действий в рамках технологической операции, мин; ![]() – затраты навыполнение комплекса вспомогательных действий в рамках технологической операции, руб.;

– затраты навыполнение комплекса вспомогательных действий в рамках технологической операции, руб.; ![]() – индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции;

– индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции; ![]() – стоимость комплекта быстроизнашиваемой технологической оснастки для выполнения технологической операции руб.;

– стоимость комплекта быстроизнашиваемой технологической оснастки для выполнения технологической операции руб.; ![]() – индекс износа быстроизнашиваемой технологической оснастки в рамках технологической операции.

– индекс износа быстроизнашиваемой технологической оснастки в рамках технологической операции.

Подкатегория «Технологическое оборудование» как объект управления на первом уровне управления имеет два состояния (рис. 1).

Ен-к – условие перехода технологического оборудования из состояния Sн в состояние Sк;

Ен-21– условие перехода технологического оборудования из состояния Sн в состояние S21;

Е21-22– условие перехода технологического оборудования из состояния S21 в состояние S22;

Е22-23– условие перехода технологического оборудования из состояния S22 в состояние S23;

Fig. 1.Controlobjecthypergraph“Technologicalequipment”

Sн – the state of the technological equipment before the start of the technological operation;

Sк – the state of the technological equipment after completion of the technological operation;

S21 – the state of the technological equipment aftercompletion of its adjustmentprocess;

S22– the state of the technological equipment aftercompletion of technological operation;

S23– the state of the technological equipment afterremoval of technological equipment and workpiece from the machine;

Ен-к– condition for the transition of technological equipment from the stateSн to the stateSк;

Ен-21 – condition for the transition of technological equipment from the stateSнto the stateS21;

Е21-22 – condition for the transition of technological equipment from the stateS21 tothestateS22;

Е22-23 – condition for the transition of technological equipment from the stateS22 tothestateS23;

На данном уровне объект управления может быть описан следующим набором единичных критериев оптимизации:

– ![]() – трудоемкость выполнения комплекса вспомогательных действий в рамках технологической операции, мин;

– трудоемкость выполнения комплекса вспомогательных действий в рамках технологической операции, мин;

– ![]() – затраты на выполнение комплекса вспомогательных действий в рамках технологической операции, руб.;

– затраты на выполнение комплекса вспомогательных действий в рамках технологической операции, руб.;

– ![]() – индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции.

– индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции.

Таким образом, векторный критерий оптимизации для первого уровня управления будет иметь вид

![]()

![]() ,

, ![]() (2)

(2)

![]()

![]()

![]()

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – частные критерии оптимизации промежуточных состояний второго уровня управления.

– частные критерии оптимизации промежуточных состояний второго уровня управления.

На втором уровне объект управления «Технологическое оборудование» имеет 3 промежуточных состояния:

– S21 – состояние технологического оборудования после завершения процесса его наладки;

– S22 – состояние технологической системы после завершения технологической операции;

– S23 – состояние технологической системы после снятия с оборудования технологической оснастки и заготовки.

Для данной подкатегории на втором уровне управления достижение промежуточных состояний осуществляется на основе реализации трех блоков действий, выполнение которых не приводит к изменению структуры и свойств заготовки:

– блок № 2/1: наладка технологического оборудования для выполнения технологической операции;

– блок № 2/2: процесс изготовления изделия;

– блок № 2/3: завершение работы (рис. 2).

Рис. 2. Граф второго уровня управления для объекта «Технологическое оборудование»

при переходе из состояния Sн в состояние S23

Fig. 2. Graph of the second level of control of the facility “Technological equipment”

at transition from state Sн to state S23

Достижение промежуточного состояния S21 реализуется на основе выполнения вспомогательных действий блока № 2/1. Промежуточное состояние S21 будет иметь следующие частные критерии оптимизации:

– ![]() – трудоемкость выполнения комплекса вспомогательных действий в рамках блока № 2/1, мин;

– трудоемкость выполнения комплекса вспомогательных действий в рамках блока № 2/1, мин;

– ![]() – затраты на выполнение комплекса вспомогательных действий в рамках блока № 2/1, руб.;

– затраты на выполнение комплекса вспомогательных действий в рамках блока № 2/1, руб.;

– ![]() – индекс точности выполнения комплекса вспомогательных действий в рамках блока № 2/1.

– индекс точности выполнения комплекса вспомогательных действий в рамках блока № 2/1.

Таким образом, векторный критерий оптимизации для промежуточного состояния объекта управления S21 будет иметь вид

![]() ,

,![]() ,

,![]()

Достижение промежуточного состояния S22 реализуется на основе выполнения вспомогательных действий блока № 2/2 и имеет следующие частные критерии оптимизации:

– ![]() – трудоемкость выполнения комплекса вспомогательных действий в рамках блока № 2/2, мин;

– трудоемкость выполнения комплекса вспомогательных действий в рамках блока № 2/2, мин;

– ![]() – затраты на выполнение комплекса вспомогательных действий в рамках блока № 2/2, руб.;

– затраты на выполнение комплекса вспомогательных действий в рамках блока № 2/2, руб.;

– ![]() – индекс точности выполнения комплекса вспомогательных действий в рамках блока № 2/2.

– индекс точности выполнения комплекса вспомогательных действий в рамках блока № 2/2.

Векторный критерий оптимизации для промежуточного состояния объекта управления S22 имеет вид

![]() ,

, ![]() ,

, ![]() (1)

(1)

где ![]() – векторный критерий оптимизации для промежуточного состояния S22;

– векторный критерий оптимизации для промежуточного состояния S22; ![]() – частный критерий оптимизации для промежуточного состояния S22, трудоемкость выполнения комплекса действий в рамках технологической операции, мин;

– частный критерий оптимизации для промежуточного состояния S22, трудоемкость выполнения комплекса действий в рамках технологической операции, мин; ![]() – частный критерий оптимизации для промежуточного состояния S22, затраты на выполнение комплекса действий в рамках технологической операции, руб.;

– частный критерий оптимизации для промежуточного состояния S22, затраты на выполнение комплекса действий в рамках технологической операции, руб.; ![]() – частный критерий оптимизации для промежуточного состояния S22, индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции.

– частный критерий оптимизации для промежуточного состояния S22, индекс точности выполнения комплекса вспомогательных действий в рамках технологической операции.

Таким образом, с учетом векторных критериев оптимизации для промежуточных состояний ![]() -

-![]() , частные критерии оптимизации для состояния S21 будут иметь вид

, частные критерии оптимизации для состояния S21 будут иметь вид

![]()

![]()

![]()

Объект управления «Технологическое оборудование» при переходе из состояния S21 в состояние S22 имеет ряд промежуточных состояний ![]() где k – количество технологических переходов

где k – количество технологических переходов

в рамках технологической операции. Промежуточные состояния ![]() характеризуют состояние объекта управления в рамках отдельных технологических переходов. В данном случае изменение состояния объекта управления будет происходить за счет перемещения режущего инструмента вдоль заготовки для реализации последующих рабочих ходов. Входным параметром будет являться скорость перемещения инструмента на холостом ходу (Vxx). Управляемым параметром является длина траектории перемещения режущего инструмента на холостом ходу (Lxx) в рамках технологического перехода. Таким образом, формула (1) состоит из следующих переменных:

характеризуют состояние объекта управления в рамках отдельных технологических переходов. В данном случае изменение состояния объекта управления будет происходить за счет перемещения режущего инструмента вдоль заготовки для реализации последующих рабочих ходов. Входным параметром будет являться скорость перемещения инструмента на холостом ходу (Vxx). Управляемым параметром является длина траектории перемещения режущего инструмента на холостом ходу (Lxx) в рамках технологического перехода. Таким образом, формула (1) состоит из следующих переменных:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где ![]() – частный критерий оптимизации для промежуточного состояния

– частный критерий оптимизации для промежуточного состояния ![]() , трудоемкость выполнения комплекса действий в рамках технологического перехода мин;

, трудоемкость выполнения комплекса действий в рамках технологического перехода мин; ![]() – частный критерий оптимизации для промежуточного состояния

– частный критерий оптимизации для промежуточного состояния ![]() затраты на выполнение комплекса действий в рамках технологического перехода руб.;

затраты на выполнение комплекса действий в рамках технологического перехода руб.; ![]() – частный критерий оптимизации для промежуточного состояния

– частный критерий оптимизации для промежуточного состояния ![]() индекс точности выполнения комплекса вспомогательных действий в рамках технологического перехода;

индекс точности выполнения комплекса вспомогательных действий в рамках технологического перехода; ![]() – частный критерий оптимизации для промежуточного состояния

– частный критерий оптимизации для промежуточного состояния ![]() трудоемкость выполнения комплекса действий в рамках вспомогательного хода мин;

трудоемкость выполнения комплекса действий в рамках вспомогательного хода мин; ![]() – частный критерий оптимизации для промежуточного состояния

– частный критерий оптимизации для промежуточного состояния ![]() затраты на выполнение комплекса действий в рамках вспомогательного хода, руб.; – частный критерий оптимизации для промежуточного состояния индекс точности выполнения комплекса вспомогательных действий в рамках вспомогательного хода.

затраты на выполнение комплекса действий в рамках вспомогательного хода, руб.; – частный критерий оптимизации для промежуточного состояния индекс точности выполнения комплекса вспомогательных действий в рамках вспомогательного хода.

Переход объекта управления из состояния S22

в состояние S23 реализуется за счет выполнения следующих блоков действий (рис. 3):

– блок № 23-3/1: снятие заготовки с технологического оборудования: ![]()

– блок № 23-3/2: снятие технологической оснастки с технологического оборудования (комплект режущего инструмента, установочно-зажимное приспособление и т. д.): ![]()

– блок № 23-3/3: уборка рабочего места после выполнения технологической операции:![]()

Рис. 3. Граф второго уровня управления для объекта «Технологическое оборудование» при переходе из состояния S22 в состояние S23

Fig. 3. Graph of the second level of control of the facility “Technological equipment” at transition from state S22 to state S23

В табл. 1 представлено описание векторных критериев оптимизации для промежуточных состояний объекта управления при переходе из состояния S22 в состояние S23.

Таблица 1

Table 1

Векторные критерии оптимизации для достижения промежуточного состояния S23

Vector optimization criteria for achieving an intermediate state S23

|

Блок действий |

Векторный критерий оптимизации |

|

Блок № 23-3/1:

|

|

|

Блок № 23-3/2:

|

|

|

Блок № 23-3/3:

|

|

Для подкатегорий объектов управления «Быстроизнашиваемая оснастка» последовательность промежуточных состояний рассматривается в рамках технологической операции.

Для данной категории объекта управления параметрами управления будут являться:

– параметры резания: скорость резания (V), подача (s), глубина резания (t) в пределах заданных диапазонов;

– период стойкости режущего инструмента (Тст);

– стоимость единицы режущего инструмента (Сст).

Единичными критериями оптимизации являются:

– G4 – стоимость комплекта быстроизнашиваемой оснастки для выполнения технологической операции, руб.;

– G5 – индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей

в рамках технологической операции.

Таким образом, для объекта управления «Быстроизнашиваемая оснастка» векторный критерий оптимизации имеет следующий вид:

![]()

![]()

![]()

![]()

![]()

где ![]() – векторный критерий оптимизации для быстроизнашиваемой оснастки;

– векторный критерий оптимизации для быстроизнашиваемой оснастки; ![]() – частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения технологической операции, руб.;

– частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения технологической операции, руб.; ![]() – частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках технологической операции;

– частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках технологической операции; ![]() – частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения технологического перехода, руб.;

– частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения технологического перехода, руб.; ![]() – частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках технологического перехода;

– частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках технологического перехода; ![]() – частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения рабочего хода, руб.;

– частный критерий оптимизации, стоимость комплекта быстроизнашиваемой оснастки для выполнения рабочего хода, руб.; ![]() – частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках рабочего хода; k – количество технологических переходов в рамках технологической операции, шт.; m – количество технологических ходов в рамках технологического перехода, шт.

– частный критерий оптимизации, индекс износа комплекта быстроизнашиваемой оснастки после обработки партии деталей в рамках рабочего хода; k – количество технологических переходов в рамках технологической операции, шт.; m – количество технологических ходов в рамках технологического перехода, шт.

Изменение состояния технологической системы при выполнении сверлильной операции на станке с ЧПУ

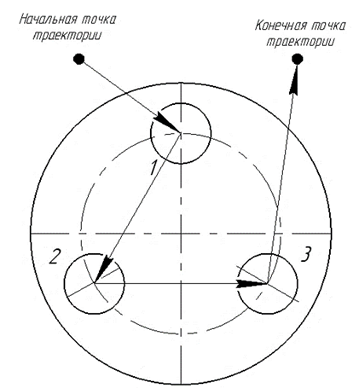

Технологический переход, в рамках которого необходимо произвести обработку трех отверстий (рис. 4), содержит два типа действий.

Рис. 4. Схемы изменения положения режущего инструмента в рамках технологического перехода:

1–3 – номера положений режущего инструмента в процессе выполнения технологической операции

Fig. 4. Diagrams of the cutting tool changing position within of the technological transition:

1–3 – numbers of cutting tool positions during the technological operation

Рабочие ходы: действия, в результате которых происходит формообразование отверстий.

Вспомогательные ходы: действия, в результате которых режущий инструмент перемещается относительно заготовки на холостом ходу для достижения необходимых координат начала обработки отверстий.

На рис. 4 представлен граф возможных вариантов изменения состояния технологической системы в процессе выполнения вспомогательных ходов для достижения необходимых координат начала обработки отверстий. В процессе выполнения вспомогательных переходов структура и свойства заготовки не изменяются.

В данном случае параметром управления является общая длина траектории перемещения режущего инструмента в процессе его перемещения из начальной точки траектории в конечную точку траектории. Длина данной траектории будет зависеть от последовательности обработки отверстий. В табл. 2 представлены значения расстояний между опорными точками.

Таблица 2

Table 2

Расстояние между опорными точками, мм

Distance between datum points, mm

|

Положение |

Начальная точка траектории |

Точка № 1 |

Точка № 2 |

Точка № 3 |

Конечная точка траектории |

|

Начальная точка траектории |

– |

20,12 |

35,88 |

46,76 |

– |

|

Точка № 1 |

20,12 |

– |

27,65 |

27,65 |

22,06 |

|

Точка № 2 |

35,88 |

27,65 |

– |

27,65 |

48,30 |

|

Точка № 3 |

46,76 |

27,65 |

27,65 |

– |

36,11 |

|

Конечная точка траектории |

– |

– |

48,30 |

36,11 |

– |

На рис. 5 представлен график зависимости единичных критериев оптимизации от выбранной последовательности обработки отверстий.

Рис. 5. График зависимости единичных критериев оптимизации в зависимости

от последовательности обработки отверстий

Fig. 5. Graph of the individual optimization criteria dependence on the sequence of hole processing

В рамках действующего технологического процесса траектория движения режущего инструмента (вариант № 3) в процессе выполнения технологической операции представлена на рис. 6.

Рис. 6. Траектория движения режущего инструмента в рамках действующего технологического процесса

Fig. 6. Path of cutting tool motion within the current technological process

В данном случае общая длина траектории перемещения режущего инструмента на холостом ходу составляет 127,29 мм.

На основе разработанной компьютерной программы «Модель оптимизации параметров вспомогательных переходов» была оптимизирована траектория движения режущего инструмента.

В данном случае была решена задача по минимизации трудоемкости выполнения комплекса вспомогательных действий, реализуемых в рамках операции сверления:

![]()

На рис. 7 представлена оптимальная траектория движения режущего инструмента (вариант № 1) в процессе выполнения технологической операции.

Рис. 7. Оптимальная траектория движения режущего инструмента

Fig. 7. Cutting tool optimal trajectory

На рис. 8 представлена диаграмма изменения значений целевых показателей в результате процесса оптимизации.

Рис. 8. Диаграмма изменения значений целевых показателей

Fig. 8. Target value change chart

Таким образом, оптимизация траектории движения режущего инструмента в процессе выполнения вспомогательных переходов привела к снижению трудоемкости на 1,9 %, а величины затрат на 2,2 %.

Заключение

Структуризация процесса на основе иерархической модели позволяет провести детальный анализ эффективности реализации отдельных элементов технологического процесса. Метод многокритериальной оптимизации позволяет определить оптимальные параметры реализуемого процесса с учетом выбранной производственной стратегии и в условиях ограничения производственных ресурсов.

1. Kostenko D., Shkodyrev V., Onufriev V. Solving Multicriteria Optimization Problem for an Oil Refinery Plant. Proceedings of International Scientific Conference on Telecommunications, Computing and Control, 2021. Pp. 131-140.

2. Kostenko D. A., Onufriev V. A., Shkodyrev V. P. Mnogokriterial'naia optimizatsiia rektifikatsionnogo protsessa po algoritmu SPEA2 [Multi-criteria optimization of the rectification process using the SPEA2 algorithm]. Nauchno-tekhnicheskie vedomosti SPbGPU. Informatika. Telekommunikatsii. Upravlenie, 2019, vol. 12, no. 2, pp. 39-49.

3. Kostenko D., Arseniev D., Shkodyrev V., Onufriev V. Pareto optimization in oil refinery. Data Mining and Big Data: 5th International Conference, Proceedings. Springer Nature, 2020. Pp. 26-33.

4. Yassine H. M., Shkodyrev V. The intelligent control system of optimal oil manufacturing production. Proceedings of the 2020 3rd International Conference on Computational Intelligence and Intelligent Systems, 2020. Pp. 131-135.

5. Ivanov V. K. Integrirovannaia sistema modelirovaniia i upravleniia vozmozhnostiami predpriiatiia [Integrated system for modeling and managing enterprise capabilities]. Avtomatizatsiia i sovremennye tekhnologii, 2012, no. 7, pp. 34-39.

6. Terekhova A. S., Petrov M. L. Kontseptsiia metodiki vybora optimal'noi tekhnologii, uchityvaiushchei vozmozhnosti konkretnogo proizvodstvennogo podrazdeleniia [The concept of the methodology for choosing the optimal technology, taking into account the capabilities of a particular production unit]. Vestnik Rybinskogo gosudarstvennogo aviatsionnogo tekhnicheskogo universiteta imeni P. A. Solov'eva, 2018, no. 3, pp. 88-93.

7. Krotov K. V. Algoritm metoda vetvei i granits optimizatsii raspisanii vypolneniia paketov zadanii v konveiernykh sistemakh [The algorithm of the branch and boundary method for optimizing schedules for the execution of task packages in pipeline systems]. Informatsionno-upravliaiushchie sistemy, 2023, no. 2, pp. 15-26.

8. Ivanov A. A., Bochkarev P. Iu. Formalizatsiia zadachi sostavleniia optimal'nogo plana realizatsii tekhnologicheskikh protsessov mekhanicheskoi obrabotki v mnogonomenklaturnom proizvodstve [Formalization of the task of drawing up an optimal plan for the implementation of technological processes of mechanical processing in a diversified production]. Vestnik Saratovskogo gosudarstvennogo tekhnicheskogo uni-versiteta, 2011, no. 56, pp. 61-69.

9. Jawad M. S., Chitra Dhawale, Azizul Azhar Bin Ramli, Hairulnizam Mahdin. Adoption of knowledge-graph best development practices for scalable and optimized manufacturing processes. MethodsX, 2023, vol. 10, p. 102124.

10. Giagkiozis I., Purshouse R. C., Fleming P. J. Generalized decomposition and cross entropy methods for many-objective optimization. Information Sciences, 2014, vol. 282, pp. 363-387.

11. Linjun He, Auraham Camacho, Yang Nan, Anupam Trivedi, Hisao Ishibuchi, Dipti Srin-vasan. Effects of corner weight vectors on the performance of decomposition-based multiobjective algorithms. Swarm and Evolutionary Computation, 2023, vol. 79, p. 101305.

12. Chunliang Zhao, Yuren Zhou, Yuanyuan Hao. De-composition-based evolutionary algorithm with dual adjustments for many-objective optimization problems. Swarm and Evolutionary Computation, 2022, vol. 75, p. 101168.

13. Musharavati F., Hamouda A. S. M. Modified genetic algorithms for manufacturing process planning in multiple parts manufacturing lines. Expert Systems with Applications, 2011, vol. 38, iss. 9, pp. 10770-10779.

14. Kamal Deep, Pardeep K. Singh Design of robust cellular manufacturing system for dynamic part population consid-ering multiple processing routes using genetic algo-rithm. Journal of Manufacturing Systems, 2015, vol. 35, pp. 155-163.

15. Li L., Fuh J. Y. H., Zhang Y. F., Nee A. Y. C. Application of genetic algorithm to computer-aided process planning in distributed manufacturing environments. Robotics and Computer-Integrated Manufacturing, 2005, vol. 21, iss. 6, pp. 568-578.