Russian Federation

Russian Federation

Russian Federation

By 2050, the world's mineral reserves will account for 59-77% of the total number of energy sources. The share of renewable sources will grow to 20-30%, according to WEC research from 2013. Similar forecasts indicate that renewable energy sources are not enough to meet all the needs of humanity, and minerals will continue to play an important role. However, in order to meet the needs of the future, modern systems and technologies must be used much more efficiently. Gas is the purest of all natural resources, and the ongoing replacement of thermal systems from coal and oil to modern gas is an important step towards reducing greenhouse gases on the planet. Nevertheless, despite this transition, gas transmission systems are still not able to achieve their maximum efficiency, and despite their higher environmental friendliness, they still produce large volumes of harmful substances released into the atmosphere. The recovery of lost heat could increase efficiency and, at the same time, reduce emissions of harmful substances such as carbon dioxide and nitrogen oxides by replacing energy sources. Oil and gas companies are now increasingly moving to the production and use of hydrogen and methane-hydrogen mixtures. Thus, the recovery of lost heat is an incredibly valuable process for both production and nature. Nevertheless, technologies of this kind are only rarely used for processing exhaust gases at compressor stations due to low efficiency. A number of heat recovery technologies are considered to reduce heat loss during transportation of natural gas at compressor stations. The installation of a booster compressor station, which is designed for a specific pressure, is analyzed, adjusting it automatically, thereby reducing heat loss during gas transportation on compressors.

gas transportation, gas turbine, compressor stations, ORegen, gas, heat losses, pipeline, turboexpander

Введение

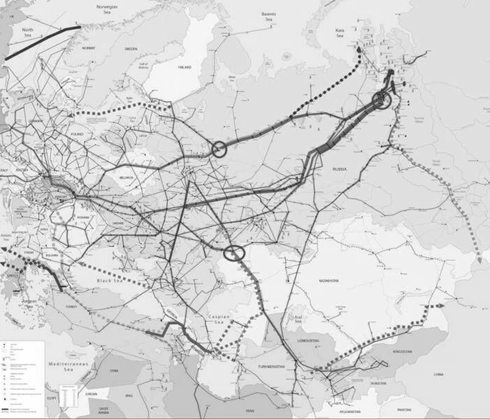

Большая часть природного газа транспортируется либо трубопроводным методом, либо сжижается и отправляется в места назначения другими способами. С момента повышения популярности нетрадиционной газовой продукции, такого как, например сланцевого газа, рынок сжиженного природного газа (СПГ) значительно увеличил свою долю в мировых масштабах. Для нахождения потенциальных мест применения котлов-утилизаторов важно понимать, как газ поступает от дистрибьюторов до потребителей. Как известно, мировые торговые потоки в подавляющем количестве представляют собой трубопроводы (рис. 1).

Рис. 1. Система магистральных газопроводов Евразии

Fig. 1. The system of main gas pipelines of Eurasia

Согласно отчетам 2019 г., самые большие объемы газа закупались у Российской Федерации Европейским союзом (ЕС). Главными транзитными путями импорта российского газа в ЕС являются Северный Поток, Ямал, Союз и Братство.

Согласно законодательству ЕС, все магистрали газопроводов, действующие на его территории, должны соответствовать третьей газовой директиве и соглашению 715, заменившим вторую газовую директиву и соглашение 1775.

По большей части все главные энергетические проекты, такие как проекты трубопроводов, получают статус «общих интересов», однако, как видно по наложенным на «Северный поток – 2» санкциям, даже подобный статус может оказаться неспособным защитить эти проекты от наложения ограничений, что показывает всю сложность разработки для сторонних компаний, таких как Газпром [1].

Технологические решения по компрессии газа

Компрессорные станции (КС) – это связующая часть магистрального газопровода, которая обеспечивает транспортировку газа при помощи энергетического оборудования. При движении газа по газопроводу происходит потеря давления, причиной которой служит гидравлическое сопротивление по длине трубы. Падение давления ведет к снижению пропускной способности газопровода, а также температур газа из-за передачи тепла через стенку трубы в почву и атмосферу. Главной задачей при применении передовых технологий является обеспечение низких теплопотерь. Вне зависимости от выбранного метода транспортировки для ее корректного протекания и для трубопроводного метода, и для сжижения необходимо повышение давления газа. Процесс повышения и снижение давления внутри трубопроводов является обязательным и обеспечивает безопасность и стабильность работы во время эксплуатации. Помимо перерабатывающих предприятий ключевыми компонентами систем транспортировки газа являются компрессоры и узлы учета и регулирования.

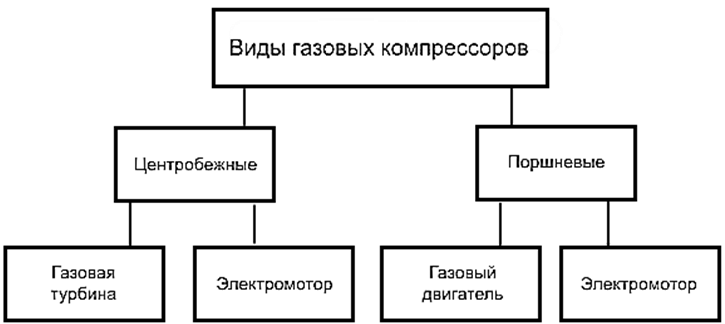

На трубопроводах используется два вида компрессоров: поршневой и центробежный (рис. 2).

Рис. 2. Виды газовых компрессоров

Fig. 2. Types of gas compressors

Они приводятся в движение различными механическими приводами, такими как газовыми турбинами, электромоторами и т. п.

Главным отличием между ними является теплоноситель, в роли которого может выступать как газ, так и электричество. Газ может использоваться напрямую из магистрали. Электросети и трансформаторные станции должны планироваться и строиться вблизи производств и трубопроводов для уменьшения электрического потенциала при эксплуатации моторов.

Органы регулирования энергетики и окружающей среды западных стран уже давно вынуждают компании-операторы газотранспортирующих систем снижать выбросы дымовых газов от турбин из-за их вреда окружающей среде, особенно при их расположении вблизи жилых зон.

Другим последующим обновлением станет замена существующих газовых турбин, использующих смесь сжатого воздуха и газа, на современные электрические компрессоры. По мнению таких компаний-операторов, как Trans Austria Gasleitung, эти технологии предпочтительнее благодаря лучшей степени компрессии во время работы при частичной и половинной нагрузке [2].

Кроме этого, в сравнении с газовыми турбинами, на электрических компрессорах реже случаются выбросы. Бесконтактные магнитные системы подшипников обеспечивают практически нулевые потери тепла от трения, а также уменьшают цену эксплуатационного обслуживания, поскольку меньше нуждаются в смазочных маслах.

Анализ методов решения проблемы снижения теплопотерь при транспортировке газа на компрессорных станциях

За 2013 г. Европейский союз получил порядка 26,4 ТВт·ч с технологией утилизации тепла. Причина такой популярности технологии за рубежом заключается в том, что ее применение явно увеличивает эффективность процесса. Другие, менее очевидные, преимущества включают: уменьшение загрязнений окружающей среды за счет снижения выхода выхлопных газов, требование в меньшем площади, занимаемой оборудованием для обработки дымовых газов, появление дополнительного источника энергии для качания и вентилирования. Согласно программе ООН по окружающей среде ЮНЕП, промышленные источники тепла делятся на 3 категории:

1) низкотемпературные (30–230 °C);

2) среднетемпературные (230–650 °C);

3) высокотемпературные (650–1 650 °C).

Выхлопные газы относятся к среднетемпературным источникам (табл.).

Температуры выхлопных газов

Exhaust gas temperature

|

Применение, тип процесса, |

Типичные температуры, ºС |

Температура отходящих газов, F |

|

Выхлоп (отходящие газы) газовой турбины / Gas turbine exhaust |

370–590 |

700–1 100 |

|

Выхлоп дизеля / Diesel exhaust |

540–650 |

1 000–1 200 |

|

Выхлоп бензинового двигателя / Gasoline engine exhaust |

760–980 |

1 400–1 800 |

Таким образом, выхлопной газ на КС содержит в себе тепловую энергию, которая может быть использована для подпитки чего-либо. С точки зрения термодинамики, наиболее эффективным будет использование этой энергии для подзарядки ближайшего оборудования для снижения потерь во время передачи. Практически вся энергия в мире генерируется в отдаленных местах, после чего отправляется к потребителям: заводам, жилым домам и т. п. через большие расстояния, что приводит

к огромным энергопотерям. Наиболее распространенной технологией, используемой для теплоутилизации в промышленных масштабах, является цикл Ренкина.

Технология теплоутилизации, основанная на цикле Ренкина

Технология, известная как цикл Ренкина, наряду с циклом Брайтона считается самой проверенной технологией для теплоутилизации. Это термодинамический цикл преобразования тепла в работу с помощью рабочего тела, претерпевающего фазовый переход «пар-жидкость» (конденсация) и обратный фазовый переход «жидкость-пар» (испарение). В качестве рабочего тела используется вода, ртуть, различные фреоны и другие вещества.

Это простая система, основанная на паровом котле (ПК), производящим пар за счет нагрева воды. Этот пар, находясь под давлением, переходит в турбину, к которой подсоединен генератор. Теория цикла Ренкина объясняется закрытым термодинамическим циклом, в котором жидкости конвертируются в тепло, а затем в механическую работу. Эта жидкость должна находиться под давлением для того, чтобы испариться и начать расширяться, что в случае использования этой энергии для произведения работы приводит к генерации электричества.

В большинстве случаев в данном цикле применяется дистиллированная вода, которая испаряется в ПК. Но цикл подключается к конденсатору в условиях вакуума, что приводит к невероятно высокой разнице давлений ∆p. Чтобы получить еще больший КПД η вместо воды следует использовать органические соединения, таким образом, она может практически идентично работать и при использовании газа [3].

К преимуществам данного метода относят:

– высокую эффективность;

– дешевое рабочее тело;

– экологичность;

– безопасность рабочего тела;

– низкую мощность насоса;

– высокую химическую активность рабочего тела.

Главными недостатками являются потери рабочего тела в результате утечек, дренажа и продувки котла, а также относительно низкий КПД, порядка 24 %.

Углеводородная технология восстановления тепла, основанная на органическом цикле Ренкина

Эта система основывается на цикле Ренкина, но главным отличием является то, что в качестве рабочего тела используются органические жидкости, такие как углеводороды (УВ) и силоксаны, способные работать при температурах от 150 до 400 °C. Технология применяется для генерирования энергии или когенерации. Наиболее высокий КПД η достигается в случае использования ароматических УВ и температуре отходящих газов выше 280 °C.

Каждый пятый органический цикл Ренкина (ОЦР) присоединен к теплоутилизатору. Эта теплорегенерирующая технология в особенности подходит для создания движущей силы, т. е. для таких механизмов, как поршневые двигатели внутреннего сгорания, газовые турбины, топливные элементы и т. д. Что касается выхлопных газов из газовых турбин, их температура варьируется от 370 до 540 °C, благодаря этому они очень хорошо подходят для КС.

Преимуществами ОЦР в сравнении с другими технологиями утилизации тепла являются:

– низкая вероятность перегрева;

– низкая температура на входе турбины;

– компактность при более высокой плотности жидкости;

– более низкое давление испарения;

– более высокое давление конденсации;

– отсутствие системы водоподготовки и деаэратора;

– конструкция турбины;

– низкая температура регенерации тепла в прямоточном котле.

Недостатками являются:

– относительно низкая эффективность устройства;

– снижение мощности при повышении температуры охлаждения более 12 °C;

– дополнительные потери мощности при использовании воздушного конденсатора;

– ограниченное использование остаточного тепла (только для подогрева или как источник низкопотенциального тепла для тепловых насосов);

– максимальная температура источника тепла ограничена химической устойчивостью рабочего тела (поскольку оно подвергается химическому разложению при высоких температурах).

В связи с тем, что комплексные процессы нуждаются в стабилизации органического рабочего тела, а также строгих требованиях к окружающей среде для ОЦР, этот цикл требует установки некоторых дополнительных компонентов, таких как специальные котлы, нагреватели, рекуперативные теплообменники. С помощью ОЦР за 1 год на КС может сохраняться до 16 000 СО2. Более того, многие исследователи в данный момент тестируют новую вариацию ОЦР – сверхперегрузочный органический цикл Ренкина (Supercritical Rankine Cycle), который поможет добиться еще более лучших результатов.

Турбогенератор, работающий на основе органического цикла Ренкина, в подключении к когенерационной газопоршневой установке (КГУ) является оптимальным решением в тех случаях, когда приоритетом является выработка электроэнергии, и тепло от когенерации недостаточно используется. Повышение энергоэффективности имеет также значительные экономические преимущества. Простота создания и обслуживания, низкие эксплуатационные расходы, надежность и долговечность установки ORC (Organic Rankine Cycle, органический цикл Ренкина) способствуют рациональному вложению финансовых средств в производство энергии [4].

Анализ новейшей технологии теплоутилизации ORegen

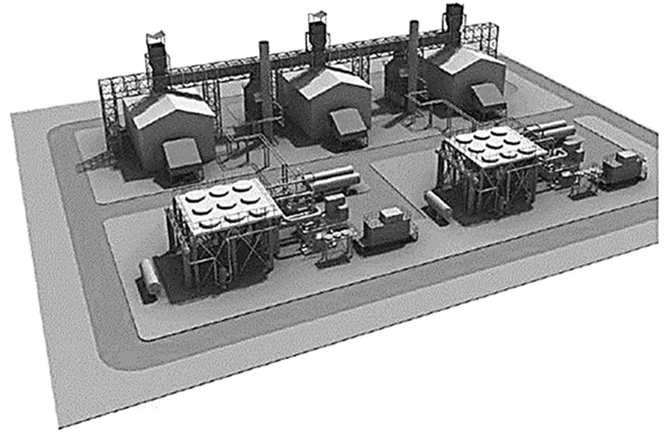

В 2009 г. компания General Electric (GE) представила новейшую технологию, применяющую органический цикл Ренкина, под названием ORegen. Инновационная система утилизации тепла позволяет газовой турбине работать без каких-либо дополнительных источников и материалов, включая воду, а также уменьшать количество выхлопных газов (рис. 3).

Рис. 3. Графическое изображение завода с установленной технологией ORegen

Fig. 3. Graphic image of the plant with ORegen technology installed

Газовые турбины, подсоединенные к ORegen, способны работать до 8 500 ч в год, что по сравнению с другими системами генерирует большее количество электричества, в то же время уменьшая объемы трат рабочего тела, более, чем на 11 000 м3 в год.

Поскольку технология применяет ОЦР, она идеально подходит для территорий, где наблюдается недостаток воды или невозможно ее использование. Она не нуждается в постоянном наблюдении и может работать при довольно низких температурах.

Введенная в эксплуатацию в 2018 г. новейшая итальянская геотермальная электростанция в Тоскане оборудована технологией ORegen, заказанная у GE, при ежегодной выработке электроэнергии порядка 40 ГВт·ч, что хватает для покрытия электропотребностей более 14 000 домов [5].

Применение дожимной компрессорной станции

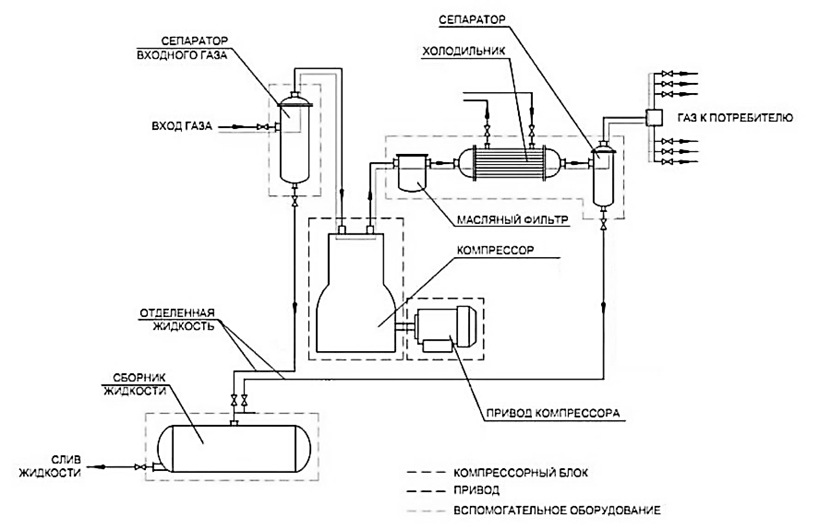

Дожимная компрессорная станция используется при добыче низконапорного газа, снижении теплопотерь его при транспортировке, а также поддержание заданных технологических параметров. Данное оборудование для подготовки газа к транспортировке рассчитано на конкретное давление, под этим же давлением газ подается в газопровод. Такое оборудование автоматически поддерживает давление и при его снижении дополнительно его увеличивает на необходимую величину [6].

В конструкцию дожимной компрессорной станции входит: привод, компрессорный блок, аппарат воздушного охлаждения (АВО), сепараторы (рис. 4).

Рис. 4. Принципиальная конструкция дожимной компрессорной станции

Fig. 4. The basic design of the booster compressor station

Заключение

Научные результаты статьи основаны на расчетах и сравнениях различных вариантов использования теплоутилизаторов в Европе. Как правило, эксплуатация и обслуживание трубопроводов являются дорогостоящими, включают оплату служащих, содержание компрессорных станций и теплоутилизирующих систем, в том числе и для получения тепла и электричества из внешних источников. Высококвалифицированные и опытные работники являются главным критерием безопасной и профессиональной работы КС и теплоутилизаторов. Однако, в сравнении с приобретением тепловой или электрической энергии, затраты на эксплуатацию трубопроводов являются относительно низкими, благодаря невысокой стоимости оборудования и ремонта. Кроме этого, в случае грамотного обслуживания персоналом КС нового оборудования для генерации тепла может способствовать дополнительному снижению затрат.

Однако, несмотря на столь высокий потенциал, низкая популярность технологий не дает возможности достичь необходимой распространенности ввиду недостатков в ее обсуждении, а также отсутствия поддержки от государства и природозащищающих агентств, что может быть исправлено проведением различных конференций и выставок.

1. Zubarev V. G. Magistral'nye gazonefteprovody [Main gas and oil pipelines]. Tiumen', TiumGNGU, 1998. 79 p.

2. European Commission. Available at: https://ec.europa.eu/info/index (accessed: 23.10.2023).

3. Eicher+pauli. Available at: https://www.eicher-pauli.ch/ (accessed: 23.10.2023).

4. Gas Processing & LNG. Available at: at: http://www.gasprocessingnews.com/ (accessed: 23.10.2023).

5. Russia and Turkey agree on new gas route. Available at: https://www.rt.com/business/226747-turkey-stream-gas-route/ (accessed: 23.10.2023).

6. Kompressornye stantsii. Dozhimnaia kompressornaia stantsiia. Available at: https://kkzav.ru/porshnevye-kompresso-ry/dozhimaiuschie?etext=2202.ZAouuzbpV08tFymo4kI_yaYUsoR3KB0FrLe9JLtoRIWwpAeH867w1I2w3EulXeuZPnP4qDC7XG-TV_XR5hnp4WyXDqxU3jjEru1sdm6arttRccxvGVz2FEDYXK6Rd0frG6sH_dtr8ulpOeGned6QF3JvbmpzemZneWVhZmZndXg.e954c6343af17d0835bae070f361554da7d6a8bd&yclid=6618542003315349562 (accessed: 23.10.2023).