Russian Federation

Russian Federation

One of the most important and promising areas of Russia's development for the coming decades is the in-troduction of energy-efficient and energy-saving technologies. designated by the President of the Russian Federation. Currently, in Russia, various types of technological tubular furnaces with natural thrust are widely used at many gas processing plants and refineries. The bulk of tubular furnaces are operated by personnel without any automation systems and regulation of the supply of both fuel and air. The article discusses the issues of efficient operation of a tubular furnace during stabilization of hydrocarbon condensate with acidic components at the Astrakhan Gas Processing Plant. When designing a tubular furnace, various options for efficient operation with the utilization of the thermal energy of exhaust flue gases are considered. It is established that the maximum efficiency of a tubular furnace is obtained not only when the flue gas temperature at the outlet of the chimney is minimal, but depends on a number of factors that are discussed in more detail in this article.

efficiency, tubular furnaces, fuel gas, sulfur compounds, efficiency dependence, oil stabilization, hydrocarbon condensate, oil refinery, Astrakhan gas processing plant, oil stabilization unit

Введение

На установках стабилизации углеводородного конденсата с кислыми компонентами (установка 20) Астраханского газоперерабатывающего завода (ГПЗ), как и на многочисленных предприятиях нефтегазовой отрасли СССР, были спроектированы трубчатые печи радиационно-конвективного типа для прогрева исходного сырья.

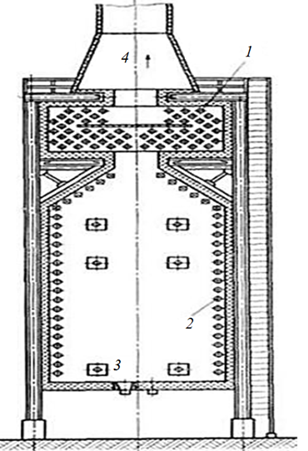

Первые трубчатые печи в нефтяной отрасли появились в начале ХХ в. и по сравнению с кубовыми устройствами были значительно эффективнее [1, 2], что и способствовало их широкому внедрению. Трубчатые печи, спроектированные на Астраханском ГПЗ (рис. 1), – это проекты 50-х гг. ХХ в., которым свойственен низкий КПД из-за высоких эксплуатационных затрат большого расхода топлива.

Рис. 1. Схема вертикальной трубчатой печи

на установке стабилизации углеводородного конденсата на Астраханском ГПЗ:

1 – змеевик конвекционных труб; 2 – змеевик радиантных труб; 3 – горелка; 4 – дымовая труба

Fig. 1. Diagram of a vertical tubular furnace

at the hydrocarbon condensate stabilization plant at the Astrakhan Gas Processing Plant:

1 – a coil of convection pipes; 2 – a coil of radiant pipes; 3 – a burner; 4 – a chimney

Топливом на трубчатых печах установки стабилизации углеводородного конденсата на Астраханском ГПЗ служат природный газ, согласно ГОСТ 5542–2014 «Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия» с низшей теплотой сгорания не менее 31,8 МДж/м3 [3].

Энергоэффективность трубчатой печи зависит от количества топлива, расходуемого в печи на единицу нагреваемого продукта, а также затрат по эксплуатации и поддержания блока печи в рабочем состоянии с выдачей проектных технологических параметров в период межремонтного пробега печи [4].

На КПД трубчатой печи, прежде всего, влияют следующие факторы:

– расход природного газа для нагрева нефти (углеводородного конденсата), циркулирующего в змеевиках печи;

– выбросы в окружающую среду через дымовую трубу таких парниковых газов, как: СН4, О2, СО, NOx, SO2;

– затраты по выводу трубной печи в ремонт, с ремонта, а также связанные с ее ремонтом;

– затраты, связанные с эксплуатацией и поддержанием трубной печи в рабочем состоянии.

Преимущества трубчатой печи [5, 6]:

– большая производительность;

– компактные массогабаритные характеристики, т. к. камера конвекции установлена над камерой радиации.

Основные недостатки трубчатой печи:

– отсутствие возможности отключения аварийного участка змеевика в случае негерметичности какого-либо участка;

– образование отложений на внутренней поверхности змеевика из нефти (углеводородного конденсата) в ходе циркуляции нефти по змеевику, приводящих к повышенному расходу топлива, а также к аварийному выходу печи из строя;

– относительно низкий КПД (0,6–0,7) [7];

– необходимость установки трубчатой печи на отдельном тяжелом фундаменте.

Факторы, влияющие на расход топливного газа в трубчатой печи [6]:

– КПД блока трубчатой печи;

– потери тепловой энергии через наружные стенки трубчатой печи;

– рабочее состояние форсунок, горелочных устройств;

– наличие различных отложений на внутренней и внешней поверхностях змеевика в зоне радиационного и конвекционного теплообменов.

Целью исследования является улучшение факторов, определяющих энергоэффективность трубчатой печи в процессе стабилизации углеводородного конденсата на Астраханском ГПЗ. Для достижения поставленной цели рассмотрим расход природного газа как топливный КПД трубчатой печи установки 20 на Астраханском ГПЗ, т. е. процент применения тепловой энергии, выделяемой в ходе сгорания природного газа для подогрева углеводородного конденсата в змеевиках печи, а также варианты утилизации тепловой энергии из дымовых (отходящих) газов, например, на подогрев воды систем отопления, производство пара, подогрев воздуха и т. п. Принимая во внимание то, что чем ниже температура дымовых (отходящих) газов, тем выше КПД, наиболее высокий КПД можно получить в случае, когда температура дымовых (отходящих) газов наиболее ближе к температуре окружающей среды [8].

Результаты исследования

Для определения эффективности трубчатой печи в процессе стабилизации углеводородного конденсата на Астраханском ГПЗ проведем анализ результатов исследований и технической литературы.

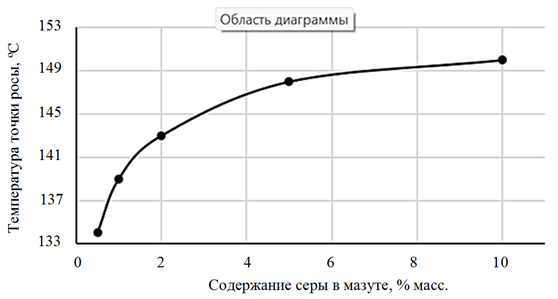

На максимальное снижение температуры отходящих газов оказывают внимание ряд факторов, один из которых большая температура конденсации паров воды в зависимости от концентрации кислых компонентов (соединений серы) в дымовой трубе трубчатой печи [9]. На рис. 2 представлена зависимость температуры точки росы в дымовых газах от концентрации серы в жидком топливе (мазуте).

Рис. 2. Зависимость температуры точки росы отходящих дымовых газов от концентрации серы в мазуте

Fig. 2. Dependence of the dew point temperature of exhaust flue gases on the concentration of sulfur in fuel oil

Таким образом, для исключения конденсации влаги из отходящих дымовых газов в дымовой трубе необходимо поддерживать температуру выше точки росы (на 10–20 °С) или температуры наиболее холодной стенки дымовой трубы (на 40–60 °С) [10, 11]. По регламенту на трубчатой печи установки 20 Астраханского ГПЗ температуру отходящих дымовых газов поддерживают 250–260 ºС, в некоторых случаях более 275 ºС.

Кроме этого, в ходе исследований было установлено, что на трубчатых печах нефте- и газоперерабатывающих заводах (НПЗ, ГПЗ) Российской Федерации, как и на установке 20 Астраханского ГПЗ, за счет неуправляемого подсоса воздуха через негерметичные окна и разные неплотности иногда избыток кислорода в дымовых газах превышает 18–19 %. Более того, нередки случаи, когда в высокотемпературных дымовых газах содержится 1–2 % углеводородов.

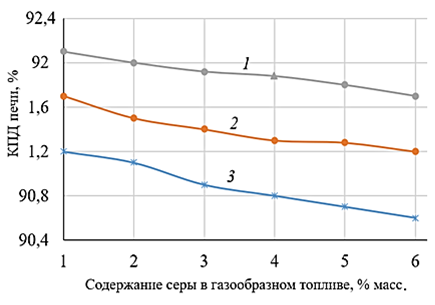

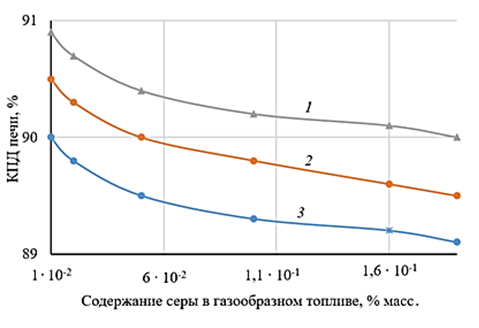

На рис. 3 представлены графики зависимости КПД трубчатой печи при работе на природном газе в зависимости от содержания серы в топливном газе при различных температурах стенки дымовой трубы (варианты, когда температура выше на 15 °С точки росы и когда температура отходящих дымовых газов выше температуры стенки на 40, 50 и 60 °С).

а б

в

Рис. 3. Зависимость КПД печи при работе в «сухой» зоне на газовом топливе

при различной разнице температуры уходящих дымовых газов и минимальной температуры стенки труб: 40 (1), 50 (2) и 60 (3) °С:

а – 0–0,001 % масс.; б – 0,001–0,1 % масс.; в – 0,1–0,2 % масс.

Fig. 3. The dependence of the efficiency of the furnace when operating in the “dry” zone on gas fuel

at different temperature differences of the outgoing flue gases and the minimum temperature of the pipe wall: 40 (1), 50 (2) and 60 (3) °C:

a – 0-0.001% wt.; б – 0.001-0.1% wt.; в – 0.1-0.2% by weight

Из графиков видно, что при исключении конденсации наиболее оптимальный топливный КПД трубчатой печи составляет 91–92 % [12–14].

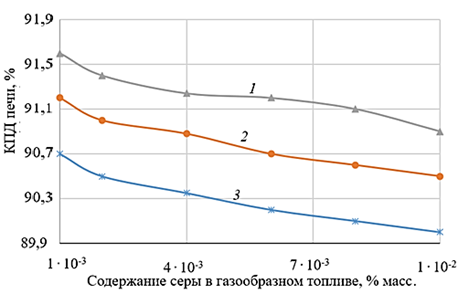

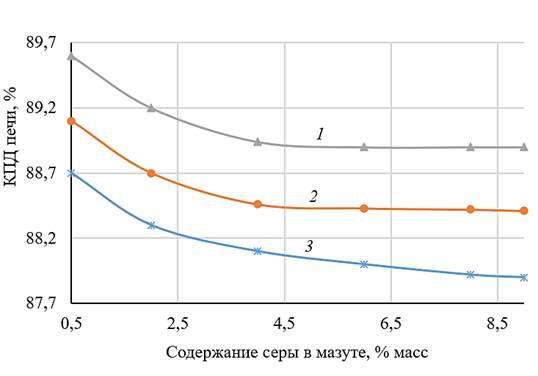

Было установлено, что повышение на 0,01–0,02 % содержания серосодержащих соединений в исходном топливе снижает КПД печи, в случае применения в качестве жидкого топлива мазут (с высоким содержанием соединений серы) наиболее рациональным вариантом с максимальным КПД можно считать диапазон 87–89 % (рис. 4). При этом исключается конденсация влаги из дымовых газов на поверхностях теплообмена по тракту дымовых газов и, как следствие, коррозия на этих поверхностях.

Рис. 4. Зависимость КПД печи от наличия соединений серы в топливе (мазуте)

Fig. 4. Dependence of furnace efficiency on the presence of sulfur compounds in fuel (fuel oil)

В технической отечественной литературе описаны варианты повышения КПД трубчатой печи до 96 %, однако все они связаны с автоматизацией пуска, останова печи, системы регулирования подачи воздуха и топлива в печь и контролем за содержанием О2, углеводородов, СО в отходящих дымовых газах, системой утилизации тепловой энергии из коррозионностойких материалов.

Тепловые потери на трубчатых печах

Оптимальными считаются: температура наружной поверхности футеровки печи – не выше 60 °С, тепловые потери – не выше 1,5–2,5 % [14]. Однако при эксплуатации трубчатой печи часто имеет место, когда температура наружной поверхности корпуса печи значительно превышает 100 ºС.

Обычно для снижения (устранения) теплопотерь трубчатой печи производят тепловизорную съемку наружной поверхности печи.

Одной из значительных причин теплопотери являются потери, связанные с избыточным количеством воздуха, т. к. в этом случае в печь подается избыточное количество воздуха, нагревается и сбрасывается вновь в атмосферу. На трубчатых печах нет организованной подачи воздуха, и эксплуатационному персоналу достаточно сложно отрегулировать стехиометрическое соотношение «топливо – воздух» за счет неорганизованных подсосов. Когда содержание кислорода в дымовых газах 18–19 %, а тем более углеводородов, говорить об энергоэффективности печей на установках 20 Астраханского ГПЗ некорректно.

С другой стороны, дает возможность повысить энергоэффективность трубчатых печей за счет контроля и организации герметичности футеровки

и теплоизоляции печей с подачей избыточного воздуха 1,05–1,1 [11] от стехиометрического соотношения, автоматизации пуска и останова печи, в т. ч. системы регулирования количества подаваемого воздуха в печи, контроля концентрации СН4, О2, СО, NOx, SO2 на выходе из дымовой трубы печи.

Работа горелочных устройств также является одной из важных составляющих энергоэффективности любой печи или котлоагрегата. Известно, например, что на котлах типа ДКВр-6,5/13 за счет рациональной организации работы горелок можно увеличить паропроизводительность котлов на 50 %. Полнота сгорания топлива и соответствующее выделение тепловой энергии зависит от степени смешения воздуха и топлива и исходной температуры реагирующих веществ (топлива и воздуха). Высокий КПД современных теплогенерирующих установок, прежде всего, связан с использованием горелок с соответствующим узлом смешения топлива с воздухом, что означает пересмотр проекта трубчатых печей по степени смешения воздуха и топлива с широким диапазоном регулирования мощности горелки, а также по их герметичности. Установлено, что при правильной наладке работы горелок позволяет снизить расход топливного газа не менее 5 % на каждую печь.

Отложения как на внутренней, так и на наружной поверхности змеевиков трубчатой печи тоже являются очень важными факторами, снижающими процесс теплопередачи и КПД печи. В процессе эксплуатации трубчатой печи со временем на наружной поверхности змеевика появляются различные отложения (сажа, сернистые соединения железа, окалина, окислы железа и других элементов). Более всего они образуются в зоне конвекции, в зоне радиации такие, как окисные отложения, – в верхней части труб, с горизонтальным их расположением.

Проведенные исследования показали, что в случае, когда трубчатая печь в эксплуатации более 8–10 месяцев, и топливом служит жидкое топливо (мазут М-100), то на наружной поверхности змеевиков обнаруживается слой отложений, которые приводят к повышению температуры отходящих дымовых газов на 50–80 °С и снижению КПД на 10 % и более.

Существующие варианты чистки наружных поверхностей змеевиков трубчатой печи более подробно описаны в работе [15].

Проектирование современных НПЗ и ГПЗ

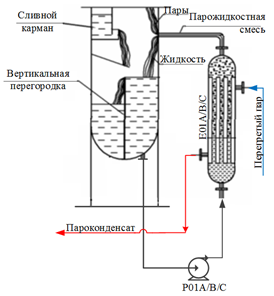

При проектировании современных НПЗ и ГПЗ минимизируют использование на их территории технологического оборудования с открытым источником огня (паровых котлов, печей, котлов утилизаторов), для случаев, например, стабилизации нефти (углеводородного конденсата) в качестве высокотемпературного теплоносителя используют перегретый пар от центральной котельной (ТЭЦ). Для стабилизации нефти в ректификационной колонне прогрев нефти (углеводородного конденсата) происходит в вертикальном циркуляционном термосифоне (рис. 5), где теплоносителем служит перегретый пар или какой-либо высокотемпературный теплоноситель.

Рис. 5. Нижняя часть колонны стабилизации с вертикальным термосифоном для стабилизации нефти:

Р01А/В/С – центробежные циркуляционные насосы; Е01А/В/С – вертикальный термосифон

Fig. 5. The lower part of the stabilization column with a vertical thermosiphon for oil stabilization:

P01A/V/S – centrifugal circulation pumps; E01A/V/S – vertical thermosiphon

Преимуществами установки являются:

– низкие капитальные, эксплуатационные затраты;

– исключение рисков пожаров, аварий на НПЗ (или ГПЗ);

– снижение расхода топливного газа не менее, чем на 20 %.

Заключение

1. Для повышения КПД по ресурсо- или энергосбережению на трубчатых печах Астраханского ГПЗ необходимо внедрить ряд технических решений:

1) автоматизировать процессы пуска и останова печи, вести контроль соотношения «воздух – топливо», подаваемого в печь, автоматическое регулирование подачи воздуха и топлива и т. д.;

2) организовать прогрев топливного газа и воздуха, подаваемого в топку печи;

3) минимизировать содержание воды в исходном углеводородном конденсате (ниже 0,5 мг/л);

4) проводить периодическую ревизию существующих горелочных устройств;

5) проводить периодическую чистку наружной и внутренней поверхностей змеевиков;

6) проводить оребрение труб змеевика в конвективной зоне печи;

7) периодически организовывать тепловизорную съемку наружной поверхности печи и соответственно исключить повышение внешней температуры кожуха теплоизоляции (печи, дымовой трубы) выше 40–50 ºС.

2. Рассмотреть вариант монтажа в центральной

части печи стены из огнеупорного материала, которые более востребованы, как высокоэффективные трубчатые печи.

1. Entus N. R. Trubchatye pechi [Tubular furnaces]. Moscow, Khimiia Publ., 1977. 222 p.

2. Trubchatye pechi: Katalog [Tubular furnaces: Cata-log] / sostaviteli: V. E. Bakshalov, V. F. Drebentsov, T. G. Kalinina, N. I. Smetankina, E. I. Shirman. Moscow, TsINTIkhimneftemash Publ., 1985. 34 p.

3. GOST R 53682-2009. Ustanovki nagrevatel'nye dlia neftepererabatyvaiushchikh zavodov. Obshchie tekhnicheskie trebovaniia [Heating installations for oil refineries. General technical requirements]. Moscow, Standartinform Publ., 2011. 69 p.

4. Alekseev G. N. Obshchaia teplotekhnika: uchebnoe posobie [General heat engineering: textbook]. Moscow, Vysshaia shkola Publ., 1980. 552 p.

5. Adel'son S. V. Tekhnologicheskii raschet i kon-struktivnoe oformlenie neftezavodskikh pechei [Technological calculation and design of oil refinery furnaces]. Moscow, Leningrad, Gostoptekhizdat Publ., 1952. 240 p.

6. Adel'son S. V. Protsessy i apparaty neftepererabotki i neftekhimii [Processes and devices of oil refining and petrochemistry]. Moscow, Gostoptekhizdat Publ., 1963. 310 p.

7. Islamov M. Sh. Pechi khimicheskoi promyshlennosti [Chemical Industry Furnaces]. Moscow, Khimiia Publ., 1975. 432 p.

8. Arabov M. Sh., Arabov S. M. Energoeffektivnost' tekhnologicheskikh protsessov na Astrakhanskom GPZ [Energy efficiency of technological processes at the Astrakhan GPP]. Oborudovanie i tekhnologii dlia neftegazovogo kompleksa, 2023, no. 3, pp. 10-17.

9. Entus N. R., Sharikhin V. V. Trubchatye pechi v neftepererabatyvaiushchei i neftekhimicheskoi promyshlennosti [Tubular furnaces in the oil refining and petrochemical industry]. Moscow, Khimiia Publ., 1987. 304 p.

10. Kazantsev E. I. Promyshlennye pechi [Industrial furnaces]. Moscow, Metallurgiia Publ., 1964. 451 p.

11. Tanatarov M. A., Akhmetshina M. N., Faskhutdinov R. A. i dr. Tekhnologicheskie raschety ustanovok perera-botki nefti: uchebnoe posobie dlia vuzov [Technological calculations of oil refining plants: a textbook for universities]. Moscow, Khimiia Publ., 1987. 350 p.

12. Glinkov M. A. Osnovy obshchei teorii pechei [Fundamentals of the general theory of furnaces]. Moscow, Metallurgiia Publ., 1962. 575 p.

13. Trubchatye pechi: Katalog [Tubular furnaces: Catalog]. Moscow, TsINTIkhimneftemash Publ., 1990. 30 p.

14. Sharikhin V. V., Konovalov A. A., Skorokhod A. A. Trubchatye pechi [Tubular furnaces]. Samara, Ofort Publ., 2005. 442 s.

15. Zhidkov A. B., Loginov I. A., Kozlov P. V. Metody ochistki naruzhnoi poverkhnosti zmeevikov trubchatykh pechei [Methods of cleaning the outer surface of the coils of tubular furnaces]. Khimicheskaia tekhnika, 2012, no. 12, pp. 32-34