Russian Federation

The modern technical level of solving the problem of efficient operation of adsorbers due to the uniform distri-bution of gas inside the apparatus is considered in detail and ways to improve the adsorbers are proposed. The disadvantages of modern designs of adsorbers and the areas of their use are noted. A brief critical analysis of the designs of devices for uniform loading of adsorbent is given. Based on the analysis and experimental studies, the design of the apparatus has been developed, which ensures a uniform distribution of gas flows inside the apparatus. The objective of the experimental studies was to evaluate the characteristics of the developed design of the apparatus for gas adsorption from gas mixtures. Simplicity of dense uniform loading of adsorbent, increase of process efficiency, low hydraulic resistance of the device are provided. To solve these tasks, an experimental setup has been developed to study the efficiency of the adsorption process using the example of adsorption silica gel of water vapor from a mixture with air. It has been experimentally confirmed that the device has competitive advantages. The design provides a tightly packed adsorbent layer, without voids, which means that the uniformity of the load layer in terms of wear and moisture is ensured. In the design of the adsorber, the possibility of entrainment of adsorbent particles during reverse purging is excluded. The design allows you to flexibly change the performance. The total cross-sectional area of the adsorbent increases in proportion to the vertically number of adsorption baskets. An increase in the number of cycles of the adsorption process will entail an increase in the adsorption capacity of the adsorbent. The design of the device helps to reduce energy consumption, reduce capital costs and increase the productivity of the adsorption plant. The introduction of the adsorber into the technology will ensure reliable operation, energy efficiency and high quality of the process.

adsorber, apparatus design, gas flow distribution

Введение

Для обеспечения безопасной переработки и транспортировки природного газа необходимо снижать и контролировать содержание воды в нем во избежание образования твердых гидратов, которые могут закупоривать клапаны, фитинги или даже трубопроводы. Адсорбционное разделение – наиболее эффективный способ осушки газов, имеющий высокие экологические показатели и качество товарного газа в виду отсутствия жидкой фазы и коррозионно-активных флюидов в нем.

Несмотря на достоинства, процессы адсорбционной осушки имеют и ряд недостатков. Практика эксплуатации адсорберов показывает, что адсорбент в объеме аппарата работает в различных условиях по нагрузке по газу за счет неравномерности распределения зерен в слое и по механическому износу из-за неравномерности потока газа. Негативные последствия этого очевидны: ухудшение качества получаемого газа и нерациональный расход адсорбента.

Решающее значение для эффективной осушки газа имеет конструкция аппарата, обеспечивающая равномерное распределение потока газа и снижение объемов пустот в слое. Это создаст отсутствие скачков скоростей на пути потоков и перепадов давлений, вызванных ими. Кроме того, должна быть учтена реверсия потоков (адсорберы работают циклически по схеме адсорбция – регенерация), исключение псевдоожижения и уноса частиц адсорбента.

Цель исследования – подробное рассмотрение современного технического уровня решения проблемы эффективной работы адсорберов за счет равномерного распределения газа внутри аппарата и предложение пути совершенствования адсорберов.

Конструкции адсорберов и устройств загрузки адсорбента

Наибольшее применение в технологии адсорбции нашли осевые адсорберы или аппараты с аксиальным вводом. Производительность таких аппаратов ограничена максимальным диаметром 4–5 м. Увеличение диаметра больше этих значений создают трудности с распределением потока. В слое адсорбента за счет внутреннего сопротивления зерен адсорбента создается нежелательный перепад давления, что увеличивает эксплуатационные затраты.

Результативным решением может быть изменение геометрии адсорбционного объема. Эффективны конические каналы потока за счет увеличения площади выхода/входа газа в слой [1]. Канал с адсорбентом сужен в зоне ввода для того, чтобы обеспечить плавный переход между областью ввода и зоной адсорбции и свести к минимуму падение давления в этой зоне. Большая площадь существенно снижает потери давления в потоках сырья и отходов, следовательно, повышает эффективность процесса. Сужение корпуса (или канала, по которому движется газ) минимизирует эффекты неправильного распределения потока, связанные с реверсивной схемой потока при минимальном свободном пространстве.

С целью увеличения производительности адсорбера по очищаемому газу при сохранении габаритов адсорбера возможно использование приема секционирования слоя адсорбента с помощью жестких перегородок [2]. Секционирование адсорбера обеспечивает повышение адсорбционной активности адсорбента. Данная конструкция также имеет недостатки: неудобство наполнения внутреннего объема адсорбера с достаточной скоростью, особенно при заполнении различными частицами сорбента; сложность обеспечения равномерности загрузки сорбента; перегородки, расположенные между слоями частиц, увеличивают капитальные затраты и затрудняют равномерную и высокую плотность укладки частиц; перегородки в слое увеличивают гидравлическое сопротивление аппарата.

Использование передовых адсорбентов и моделей циклов приводит к тенденции снижения длины слоя адсорбента. Уменьшить путь газа в слое возможно при его подаче в аппарат по радиусу от центра к периферии (радиальный адсорбер) [3]. Осуществление этой цели возможно и с применением аппаратов с осевым потоком, но тогда используют либо параллельную работу нескольких адсорберов, либо аппараты значительного поперечного сечения. Ни один из этих вариантов не оптимизирован для крупномасштабного производства.

Использование радиальных адсорберов не обеспечивает равномерность распределения потока по объему адсорбера: хотя скорость газа меняется за счет трения незначительно при прохождении через слой, но площадь контакта газового потока по мере движения к периферии от центра становится больше. В зоне с пониженными скоростями могут образовываться застойные зоны, которые снижают производительность и полноту десорбции и делают работу адсорбера ненадежной при изменении параметров подаваемого на разделение газа.

Для стабильной работы сорбционного слоя важную роль играет способ загрузки адсорбентов в аппарат. На большинстве предприятий применяется способ загрузки навалом, который обладает рядом недостатков, по сравнению с альтернативными способами загрузки. На износ адсорбентов влияет линейная скорость газового потока (не должна превышать 0,3 м/с). Простые приспособления для равномерной загрузки сыпучих материалов самотеком (например, разделительные конусы) низкоэффективны из-за недостаточной равномерности заполнения внутреннего объема.

Для повышения равномерности и производительности процесса используют различные устройства для равномерной загрузки адсорбента. Ниже приведен краткий критический анализ конструкций устройств для равномерной загрузки адсорбента. При анализе использовались также данные об устройствах для загрузки катализаторов, т. к. они с точки зрения гидродинамики осуществляемого процесса аналогичны. Правильная загрузка позволит избежать образования «канальцев» в адсорбционном слое адсорбента, которые приводят к разрушению основного сорбционного слоя и снижению срока службы сорбционной системы.

Известны конструкции для загрузки катализатора и адсорбента с помощью сжатого газа (воздуха или азота) – например, «ТЕХКАТ» [4] и «ТЕХКАТ-2» [5]. Для эффективной работы параметры работы устройства для загрузки катализаторов и адсорбентов должны оптимизироваться для каждой конкретной загрузки в зависимости от геометрической формы аппарата, размера, формы гранул катализатора или адсорбента, высоты и траектории их падения в аппарат.

Пневматические устройства достаточно дорогостоящие, имеют низкую скорость заполнения и средние показатели по эффективности загрузки за счет высокой турбулентности газового потока при распределении слоя.

Для улучшения характеристик получаемого насыпного слоя по равномерности и плотности путем снижения вибраций частей устройства используют механические устройства по типу разбрасывателей. Например, в [6] описан разбрасыватель, состоящий из нескольких оснований от меньшего диаметрального размера к большему, установленных друг над другом, на которых размещены радиальные щетки, над разбрасывателем выполнен дозатор. Особенностями конструкции загрузочного устройства являются:

– применение в нем разбрасывателя, состоящего в свою очередь из нескольких, в конкретном примере трех, расположенных друг под другом оснований, от меньшего диаметра к большему (снизу вверх);

– применение радиальных щеток для каждого из основания разной длины, выполненной с периодическим постепенным ее увеличением, резким уменьшением и опять с увеличением;

– применение радиальных щеток из эластичного материала: пластмассы, резины и т. д. для исключения дробления гранул катализатора;

– обеспечение возможности регулировок для изменения производительности и равномерности загрузки гранул катализатора.

Достоинствами данного устройства являются равномерное распределение частиц катализатора по поперечному сечению загружаемого реактора

и по высоте слоя катализатора. Это дает возможность формировать слой катализатора однородной структуры по всему объему загружаемого аппарата. Недостатки – малая скорость загрузки катализатора, механический износ гранул загружаемого материала.

Таким образом, использование специальных устройств для равномерной загрузки катализатора и адсорбента усложняют процесс эксплуатации и не решает проблему равномерности потока в полной мере. В большинстве своем устройства работают внутри пустотелого аппарата круглого сечения (осевого типа) и не подходят для более эффективных по многим параметрам аппаратов радиального типа. Наиболее желательно аппарат проектировать таким образом, чтобы его конструкция уже обеспечивала равномерность загрузки слоя адсорбента. Это решается, к примеру, путем уменьшения высоты слоя загрузки.

Необходимо отметить также еще одно требование к внутреннему устройству адсорбера, непосредственно связанному с его гидравлическими характеристиками. Скорость газа в определенных циклах адсорбции высока, что приводит к скоростям выше критических скоростей псевдоожижения адсорбента. Адсорбер должен быть спроектирован с системой удержания слоя для предотвращения его уноса. Любое движение адсорбента, которое нарушило бы плотность его упаковки, является нежелательным.

Экспериментальные исследования

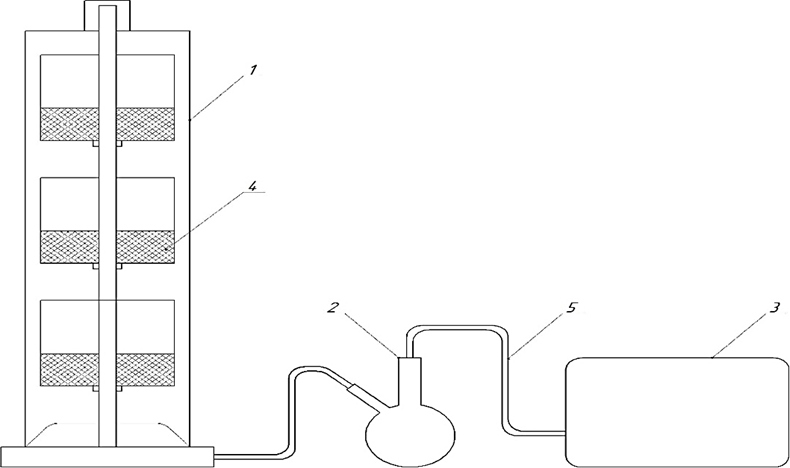

На основании проведенного анализа недостатков известных конструкций адсорберов и проведенных экспериментальных исследований разработана конструкция аппарата [7], обеспечивающая равномерное распределение газовых потоков внутри аппарата (рис. 1).

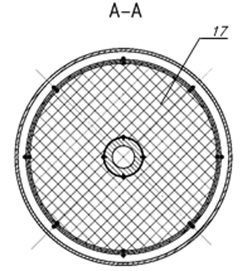

Рис. 1. Адсорбер: 1 – цилиндрический корпус; 2 – крышка; 3 – днище; 4 – штуцеры ввода газа;

5 – штуцеры вывода газа; 6 – адсорбционные корзины; 7 – вертикальные внешние цилиндры;

8 – вертикальные внутренние цилиндры; 9 – адсорбент; 10 – сплошная пластина; 11 – распределитель потока газа;

12 – опорный цилиндр; 13 – установочные пазы; 14 – опорная конструкция; 15 – отверстия для вывода газа;

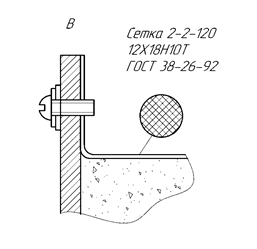

16 – центральный канал потоков; 17 – дно адсорбционной корзины

Fig. 1. Adsorber: 1 – cylindrical body; 2 – lid; 3 – bottom; 4 – gas inlet fittings; 5 – gas outlet fittings;

6 – adsorption baskets; 7 – vertical external cylinders; 8 – vertical internal cylinders; 9 – adsorbent; 10 – solid plate;

11 – flow distributor gas; 12 – support cylinder; 13 – mounting slots; 14 – support structure; 15 – gas outlet holes;

16 – central flow channel; 17 – bottom of the adsorption basket

Аппарат содержит цилиндрический корпус 1, крышку 2 и днище 3, штуцеры ввода 4 и вывода 5 потоков газа, кольцевую адсорбционную корзину 6, которая состоит из коаксиального вертикального внешнего 7 и внутреннего 8 цилиндров с заполненным адсорбентом 9 пространством между ними. Снизу объем корзины ограничен нижней сплошной пластиной 10 в форме диска, сопряженной внешней окружностью с внешним цилиндром 7. Каждая адсорбционная корзина имеет металлическое сетчатое дно 17, жестко фиксированное на стенках цилиндров над сплошной пластиной 10. Адсорбционные корзины выполнены съемными, установлены последовательно одна на другую и фиксированы в установочных пазах 13 внутренних цилиндров 8. Внутренний цилиндр 8 верхней адсорбционной корзины 6 закреплен в крышке 2 адсорбера с помощью опорной конструкции 14.

Аппарат имеет жестко закрепленный в днище адсорбера 3 распределитель потока газа 11, выполненный в виде перфорированного плоского диска. На нем соосно корпусу 1 жестко закреплен опорный цилиндр 12, на котором установлен и жестко фиксирован в установочных пазах 13 внутренний цилиндр 8 адсорбционной корзины 6. В стенках нижней части внутренних цилиндров 8 выполнены отверстия для вывода газа 15, центральный канал потоков 16 сформирован из вертикальных внутренних цилиндров 8, между корпусом 1 и внешними цилиндрами 7 адсорбционных корзин 6 выполнен зазор для потока газа,

В стадии адсорбции аппарат работает следующим образом. Осушаемый газ через штуцер для ввода потоков 4 поступает в адсорбер, через распределитель потока газа 11 равномерно растекается во внутреннем объеме адсорбера между нижней сплошной пластиной 10 нижней адсорбционной корзины 6 и днищем 3. Далее газ под напором движется вдоль стенок адсорбера по кольцевому пространству, образованному стенками корпуса 1 и вертикальных внешних цилиндров 7. Обтекая по внешним цилиндрам 7 адсорбционных корзин 6, газ устремляется в кольцевое заполненное адсорбентом 9 пространство внутри них. Осушенный адсорбентом 9 газ протекает через металлическое сетчатое дно 17 каждой адсорбционной корзины 6 к соответствующей нижней сплошной пластине 10, в отверстия для вывода газа 15 и собирается из всех корзин в центральном канале потоков 16. Из центрального канала потоков 16 осушенный газ выводится через штуцер вывода потоков 5.

Проверка предполагаемой эффективности работы аппарата проводилась экспериментально. Современные методы планирования эксперимента и обработки его результатов, разработанные на основе теории вероятностей и математической статистики, позволяют существенно снизить капиталовложения при внедрении новых конструкторских решений в производство. Предполагалось, что в адсорбере данной конструкции выровнена нагрузка слоя адсорбента по влаге и механическому износу. В адсорбере за счет движения газа по вертикали площадь потока на входе и выходе одинакова и адсорбент в адсорбционных корзинах по высоте слоя работает в равнозначных условиях. Это исключает чрезмерные нагрузки на адсорбент по указанным показателям в периферийных слоях на входе/выходе газа.

Задачи эксперимента – оценить следующие характеристики разработанной конструкции аппарата для адсорбции газа из газовых смесей: простоту плотной равномерной загрузки адсорбента, повышение эффективности процесса, малое гидравлическое сопротивление аппарата.

Для решения поставленных задач разработана экспериментальная установка для изучения эффективности адсорбционного процесса на примере адсорбции водяных паров из смеси с воздухом (рис. 2).

Рис. 2. Экспериментальная установка (схема):

1 – адсорбер; 2 – двугорлая колба с раствором йода в воде; 3 – диспергатор; 4 – адсорбент; 5 – гибкий соединительный паропровод

Fig. 2. Experimental setup (diagram):

1 – adsorber; 2 – double-necked flask with iodine solution in water; 3 – dispersant; 4 – adsorbent; 5 – flexible connecting steam pipe

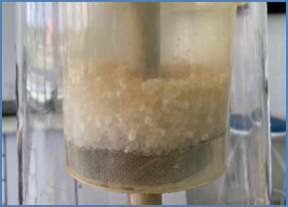

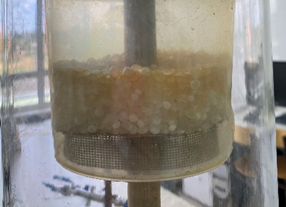

Экспериментальная установка состоит из адсорбера диаметром 160 мм, двугорлой колбы с раствором йода в воде, генератора холодного пара, системы гибких соединительных паропроводов. Адсорбер выполнен из прозрачного пластика для возможности непосредственного наблюдения за процессом. Внутренний объем адсорбента распределен по адсорбционным корзинам, поступает в адсорбер, через распределитель потока газа равномерно растекается во внутреннем объеме адсорбера. Далее газ под напором движется вдоль стенок адсорбера по кольцевому пространству. Газ устремляется в адсорбционные корзины и направляется в отверстия для вывода газа.

Адсорбент – силикагель марки КГСМ, поверхность которого покрыта тонким слоем порошкообразного крахмала. Адсорбционных корзин – 3. Адсорбент загружается в корзину вручную вне адсорбера и выравнивается, затем корзины устанавливаются внутрь корпуса адсорбера. Толщина слоя адсорбента в каждой корзине – 10 см.

Диспергатор соединен посредством гибкого паропровода с двугорлой колбой. При его включении пар барботирует раствор и насыщается йодом, через второе горло по гибкому паропроводу насыщенный парами йода водяной пар направляется внутрь опорного цилиндра первой снизу адсорбционной корзины и продолжает свое движение внутри адсорбера. Диспергатор выдает йодсодержащий водяной туман с определенным расходом, возможности регулирования его скорости не предусмотрено. Температура тумана – 20 ºС. При контакте паров йода, содержащихся в паровоздушном потоке, с крахмалом на поверхности адсорбента происходит его окрашивание, интенсивность которого зависит от концентрации йода (от светло-розового до синего). Равномерность распределения потоков газа в адсорбере оценивается визуально с помощью цифровой видеокамеры.

Обсуждение результатов эксперимента

С помощью цифровой видеокамеры при проведении серии экспериментальных исследований была оценена эффективность распределения газового потока внутри адсорбера.

При контакте паров йода, содержащихся в паровоздушном потоке, с крахмалом на поверхности адсорбента происходило его окрашивание. В более темный цвет окрашивались слои, уже насыщенные абсорбатом. На рис. 3 представлено продвижение фронта адсорбции от верхнего слоя в адсорбционной корзине к ложному дну (рис. 3, а–в).

|

|

|

|

|

а |

б |

в |

Рис. 3. Формирование и продвижение фронта адсорбции при испытании разработанной конструкции

Fig. 3. Formation and advancement of the adsorption front during testing of the developed design

Поток газа движется по вертикали равномерно через кольцевой слой адсорбента, что обеспечивает его минимальное гидравлическое сопротивление.

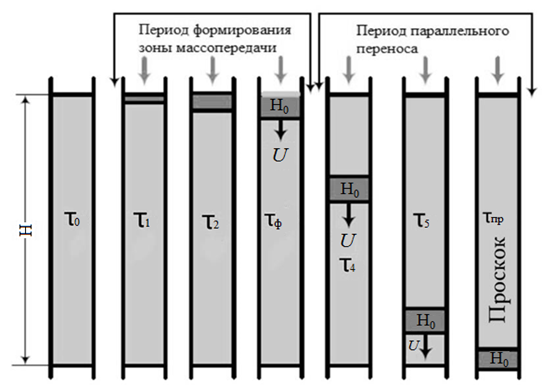

На рис. 4 схематично показана динамика работы слоя адсорбента, зафиксированная экспериментально.

Рис. 4. Динамика процесса адсорбции

Fig. 4. Dynamics of the adsorption process

В работе слоя наблюдалось два периода. Первый период – формирование рабочего слоя высотой Н0 за время от момента начала работы τ0 до τ2, когда поры первых по движению газа частицах поглотителя близки к насыщению, и продвижение фронта адсорбции, когда начинают поглощать водяной пар частицы силикагеля, расположенные дальше в слое. Фронт адсорбции двигался с постоянной скоростью с постоянной скоростью U ≈ 0,1 мм/с. Второй период длится от момента τф до момента проскока τпр. Защитное действие адсорбента на этом моменте заканчивалось.

Экспериментальное испытание конструкции адсорбера позволило сделать следующие выводы.

В предлагаемом адсорбере адсорбент во всех корзинах работает в одинаковых условиях. В контакт с потоком газа одновременно вступают кольцевые слои адсорбента одинаковой толщины, расположенные в адсорбционных корзинах. Таким образом, экспериментально было доказано, что в адсорбере разработанной конструкции адсорбент работает послойно и равномерно, обеспечивая все указанные выше преимущества конструкторского решения.

Внутренний объем адсорбента распределен по адсорбционным корзинам, а не на кольцевых пластинах, которые создают дополнительное гидравлическое сопротивление потоку газа. В предлагаемом адсорбере за счет движения газа по вертикали на адсорбент площадь потока на входе и выходе одинакова, и адсорбент в адсорбционных корзинах работает с одинаковой нагрузкой по влаге и механическому износу. Это исключает чрезмерные нагрузки на адсорбент по указанным показателям в периферийных слоях на входе/выходе газа.

В известных конструкциях адсорберов слои адсорбента работают в различных условиях, например, нижние слои в более интенсивных условиях, чем последующие по движению газа, т. к. подвергаются воздействию потока с максимальной влажностью и скоростью. Поток газа движется по вертикали равномерно через кольцевой слой адсорбента, что обеспечивает его минимальное гидравлическое сопротивление.

Адсорбционные корзины установлены и фиксированы последовательно, начиная с нижней, на опорный цилиндр, и далее – одна на другую. Адсорбент загружается в адсорбционные корзины до их установки в адсорбер. Таким образом, получают плотно уложенный слой адсорбента без пустот. Такая конструкция адсорбера также позволяет гибко менять производительность: суммарная площадь поперечного сечения адсорбента увеличивается пропорционально количеству адсорбционных корзин по вертикали. Конструкция дает возможность пропорционально количеству корзин уменьшить скорость потока газа в адсорбенте, что приводит к увеличению срока службы адсорбента.

Слой адсорбента покрыт металлической сеткой, закрепленной на стенке внешнего цилиндра адсорбционной корзины (см. рис. 1, вид В). Таким образом, исключается унос частиц адсорбента при обратной продувке газа на стадии десорбции.

Усовершенствования в конструкции способствуют снижению энергопотребления и увеличению производительности установки.

На разработанную конструкцию получен патент на изобретение [7].

Заключение

Разработана новая конструкция аппарата для проведения процесса адсорбции, внедрение которого в технологию обеспечит надежность работы, энергоэффективность и высокое качество процесса. Усовершенствования в конструкции способствуют снижению энергопотребления, снижению капитальных затрат и увеличению производительности установки.

Аппарат имеет следующие конкурентные преимущества. Конструкция обеспечивает плотно уложенный слой адсорбента определенной оптимально подобранной для условий проведения процесса высоты, без пустот, а значит, равномерность слоя нагрузки по износу и влаге. В конструкции адсорбера исключена возможность уноса частиц адсорбента при обратной продувке. Конструкция позволяет гибко менять производительность: суммарная площадь поперечного сечения адсорбента увеличивается пропорционально количеству адсорбционных корзин по вертикали. Увеличение числа циклов процесса адсорбции повлечет за повышение адсорбционной способности адсорбента.

1. Zima T. P., Gladyshev N. F., Erokhin S. N. i dr. Ad-sorber [Adsorber]. Patent RF № 2257944. MPK B01D 53/047; № 2004107290; 10.08.2005.

2. Mnushkin I. A. Kol'tsevoi adsorber [Ring adsorber]. Patent RF № 2683738. MPK B01D 53/00; № 2018126458; 01.04.2019.

3. James Smolarek, Frederick Wells Leavitt, Jeffert John Nowobilski and others. Radial bed vaccum/pressure swing adsorber vessel. Patent USA 5,759,242; № USOO5759242A; 02.06.1998.

4. Levin O. V. Ustroistvo dlia zagruzki katalizatorov i adsorbentov [Device for loading catalysts and adsorbents]. Patent RF 2320526. MPK B65G 65/32, B65G 69/04; № 2006103066; 27.03.2008.

5. Levin O. V. Ustroistvo dlia zagruzki katalizatorov i adsorbentov [Device for loading catalysts and adsorbents]. Patent RF 185760. MPK B65G 65/32, B65G 69/04; № 2018124673; 19.12.2018.

6. Levin O. V. Ustroistvo dlia zagruzki katalizatora [Catalyst loading device]. Patent RF 2725236. MPK B01J 4/00; № 2020103916; 30.06.2020.

7. Titova L. M., Ermukhanova D. Z., Bolatova F. E. Adsorber [Adsorber]. Patent RF 2792808. MPK B01D 53/02, B01D 53/04; № 2022118793; 24.03.2023.