Russian Federation

The ways of optimizing the operation of a refrigeration unit for fishing and refrigerated vessels with the additional inclusion of artificial cold storage devices are investigated. For this purpose, a new technology of cold storage has been developed on the basis of a refrigerating machine with direct contact between media and ice production. The refrigerant RC318 was taken as freon which does not form crystalline hydrates. Based on this, the optimization of the operation of a single-stage refrigeration machine was carried out using the Lagrange multiplier method for the target function of energy consumption, calculated by reducing the exergy flow in the system. The data obtained show the relevance and prospects of using cold accumulation on ships to reduce energy costs for the operation of refrigeration equipment and increase the autonomy of fishing vessels. Optimization according to the given method leads to two modes of operation of the refrigerating machine, as the most optimally beneficial in terms of operating conditions during the generation of cold. Optimization was carried out for two schemes for including a cold accumulator in the cold supply system. The proposed optimization methods make it possible to reduce the energy consumption of refrigeration units to the level of design loads, and to compensate for peak loads with the help of cold from batteries. Further research in this matter is aimed at reducing the size of the battery, increasing its energy efficiency and developing recommendations for inclusion in the general schemes of ship refrigeration plants based on mathematical optimization models and field experiments. It also plans to further improve the methods of cold accumulation based on ice generation with direct contact of media inside refrigeration units.

cold accumulating, direct contact cooling, refrigerator ship, marine refrigeration units, energy efficiency, Lagrange method

Введение

Широкое применение холодильных установок на морских судах ставит задачу снижения потребляемой энергии при выработке холода и поиска энергоэффективных технологий. Особенно актуальным это является для судов рыбодобывающего и перерабатывающего сектора: траулеров, плавбаз, рефрижераторных судов и т. д. Выработка холода на низкотемпературном уровне требует высоких энергозатрат, что приводит к существенному расходу ресурсов и уменьшению автономности судов.

Для уменьшения потерь в ходе работы рефрижераторных установок в литературе изложено несколько способов, большая часть из которых сводится к изменению режимов работы холодильных машин и введению дополнительного оборудования. Так, например, в работах [1, 2] приведены данные, свидетельствующие о существенном расходе топлива на обеспечение стабильной работы установок, обеспечивающих поддержание необходимой низкой температуры в трюмах рефрижераторных судов. На транспортных рефрижераторах на выработку электроэнергии, потребляемой системами охлаждения, которые обеспечивают сохранность грузов (мороженой и консервированной рыбной продукции, фруктов и т. п.) в трюмах и камерах хранения, расходуется 10–20 % топлива. Большие перепады температур в воздухоохладителях (ВО) и высокие кратности циркуляции воздуха свидетельствуют о значительных резервах сокращения потребляемой вентиляторами мощности за счет уменьшения термических и аэродинамических сопротивлений ВО.

Другим путем уменьшения энергозатрат является применение аккумуляторов холода и оптимизация режимов работы холодильной машины с введением дополнительного переохлаждения с помощью холода на базе методов термоэкономического анализа [3] или эксергического анализа [4, 5].

Применяемые математические методы оптимизации подтверждают, что в режимах работы холодильных установок есть факторы, позволяющие повысить эффективность их работы, прежде всего в алгоритмах управления. В работе [6] представлен метод интенсификации эксплуатационных параметров аммиачной холодильной машины путем обработки информации о вероятных отказах оборудования и информации качественного характера. Основу для метода составляет идентификация аммиачной холодильной машины как источника нештатных эксплуатационных ситуаций и последующее использование полученных данных из интеллектуальной имитационной модели для идентификации нештатных эксплуатационных ситуаций перед пуском и во время работы аммиачной холодильной машины. Однако необходимо иметь в виду, что значения основных параметров аммиачной холодильной машины зависят от наружных и внутренних условий эксплуатации, поэтому при оценке допустимости тех или иных значений эксплуатационных параметров следует проводить ряд сложных технических расчетов.

В результате анализа всех изложенных путей был разработан метод, охватывающий как технические, так и математические методы повышения эффективности работы холодильных установок на судах. Наиболее результативным кажется применение аккумуляции искусственного холода путем использования мощности приводов холодильных установок в часы снижения нагрузок и потребление аккумулированного холода в периоды пиковых нагрузок. Особенно это важно для регионов, в которых использование естественного способа аккумуляции невозможно. Например, работы рыбопромысловых судов в южных морях.

Целью настоящей работы является оптимизация параметров работы холодильных установок рыбопромышленных судов при использовании систем искусственного аккумулирования холода.

Актуальность заключается в создании методов снижения энергопотребления и уменьшения затрат на эксплуатацию судовых холодильных установок.

Новизна работы обусловлена использованием новых способов аккумулирования холода и методов оптимизации на их базе с целью снижения энергозатрат.

Метод искусственного аккумулирования холода на базе холодильных установок непосредственного контакта сред

В классической холодильной машине тепло от хладагента передается хладоносителю через теплообменную стенку испарителя, что ограничивает поверхность теплообмена, в результате чего холодопроизводительность напрямую зависит от площади теплопередающей поверхности. Для компенсации этого необходимо максимально увеличить поверхность теплообмена. Однако для увеличения поверхности контакта и улучшения эффективности охлаждения и льдообразования можно использовать непосредственный контакт сред, т. е. взаимодействие хладагента и хладоноситела напрямую.

Если взять за основу фреон, то при контакте с водой образуются при определенных условиях кристаллогидраты или водяной лед.

Если же получившийся лед накапливать и в дальнейшем использовать, то возникает предположение создания машинного способа аккумулирования холода за счет поглощения тепла хладагентом при контакте с водяным раствором.

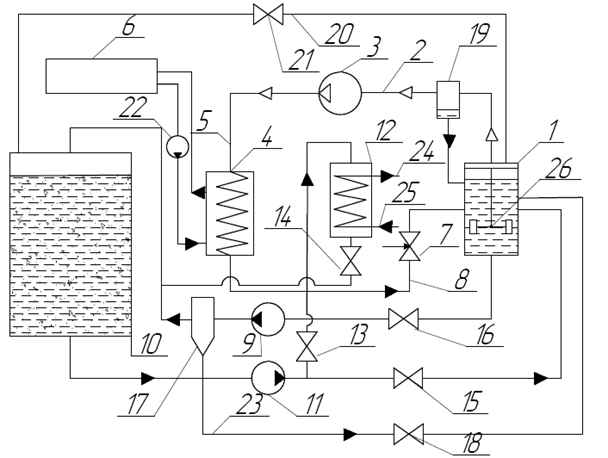

Разработанный способ [7] основан на тех же принципах. За основу взят хладагент RC318 из-за отсутствия образования кристаллогидратов, аккумулирование при льдообразовании в кристаллизаторе и последующее омывание льда потоком хладоносителя, который в дальнейшем направляется для обеспечения холодом потребителя, схема установки представлена на рис. 1.

Рис. 1. Установка для аккумулирования холода: 1 – кристаллизатор; 2 – линия всасывания; 3 – компрессор типа «РУДС»; 4 – конденсатор; 5 – линия нагнетания; 6 – чиллер; 7 – регулирующий вентиль; 8 – жидкостная линия;

9 – насос смеси раствора и льда; 10 – бак-аккумулятор; 11 – насос возврата раствора; 12 – теплообменник;

13–16, 18, 21 – запорные вентили; 17 – гидроциклон; 19 – влагоотделитель; 20 – линия выравнивания;

22 – насос чиллера; 23 – линия возврата хладагента; 24, 25 – линии подачи и возврата холода; 26 – мешалка

Fig. 1. Cold storage unit: 1 - crystallizer; 2 - suction line; 3 - compressor type Roots; 4 - condenser; 5 - discharge line;

6 - chiller; 7 - control valve; 8 - liquid line; 9 - solution and ice mixture pump; 10 - storage tank; 11 - solution return pump;

12 - heat exchanger; 13–16, 18, 21 - shut-off valves; 17 - hydrocyclone; 19 - dehumidifier; 20 - equalization line;

22 - chiller pump; 23 - refrigerant return line; 24, 25 - cold supply and return lines; 26 - stirrer

Хладагент подается в кристаллизатор 1 из конденсатора 4 через регулирующий вентиль 7, где вскипает, забирая тепло из раствора хлорида натрия, образуя кристаллы льда, меньшая часть жидкого хладагента уносится насосом 9, а большая часть в виде парожидкостной смеси поступает в отделитель жидкости 19, где отделяется жидкий хладагент. Затем пар хладагента сжимается в компрессоре 3 и конденсируется в конденсаторе 4, после чего дросселируется и поступает в кристаллизатор 1. Раствор хлорида натрия с образовавшимися кристаллами льда и каплями жидкого хладагента подается насосом 9 через открытый вентиль 16 в гидроциклон 17, где из смеси отделяется хладагент и возвращается в кристаллизатор 1 через запорный вентиль 18. Раствор со льдом подается в бак-аккумулятор 10, где лед накапливается в верхней части. В режиме аккумулирования холода запорные вентили 13 и 14 закрыты. Раствор хлорида натрия забирается с помощью насоса 11 из нижней части бака-аккумулятора 10 и подается в кристаллизатор 1, где снова смешивается с хладагентом для образования льда. В режиме подачи холода потребителю вентили 15 и 16 закрыты, а вентили 13 и 14 открыты, теплый раствор подается в верхнюю часть бака-аккумулятора 10, где охлаждается льдом, и холодный раствор с помощью насоса 11 направляется в теплообменник 12, где нагревается теплом от потребителя, а затем возвращается в бак-аккумулятор 10. Тепло конденсации хладагента отводится с помощью чиллера 6, оснащенного насосом 22, подающего холодную жидкость в конденсатор 4. Для выравнивания давления в кристаллизаторе 1 и баке-аккумуляторе 10 имеется уравнительная линия 20 с запорным вентилем 21. Для интенсификации процесса раствор в кристаллизаторе 1 постоянно перемешивается мешалкой 26.

Использование данного метода позволяет резко сократить затраты энергии на аккумулирование. Расчетные данные доказали, что метод непосредственного контакта фаз более чем на 40 % энерговыгоден по сравнению с известными способами льдогенерации.

Применение подобной конструкции в судовых системах позволяет оптимизировать работу холодильных машин и повысить их энергоэффективность.

Оптимизационная модель работы холодильных установок с подключением искусственной аккумуляции холода

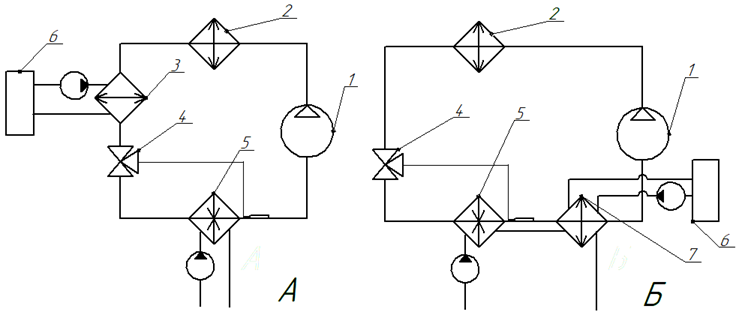

Рассмотрим две схемы оптимизации холодильной установки (рис. 2):

– аккумулированный холод используется для переохлаждения хладагента при пиковых нагрузках, тем самым повышая производительность (рис. 2, а);

– аккумулированный холод используется для поддержания низкой температуры в объектах охлаждения, тем самым сглаживая пиковые нагрузки на установку (рис. 2, б).

Рис. 2. Схемы холодильной установки с аккумулятором холода:

а – аккумулированный холод используется для переохлаждения; б – аккумулированный холод используется

для поддержания низкой температуры в объектах охлаждения; 1 – компрессор; 2 – конденсатор;

3 – теплообменник переохлаждения; 4 – терморегулирующий вентиль; 5 – испаритель; 6 – аккумулятор холода;

7 – теплообменник дополнительного охлаждения

Fig. 2. Schemes of a refrigeration unit with a cold accumulator: a - accumulated cold is used for supercooling;

б - accumulated cold is used to maintain a low temperature in cooling objects; 1 - compressor; 2 - condenser;

3 - subcooling heat exchanger; 4 - expansion valve; 5 - evaporator; 6 - cold accumulator;

7 - additional cooling heat exchanger

К различным элементам холодильной машины подводится энергия. При этом работа и теплота рассматриваются как различные формы передачи энергии. Следует учесть, что теплота в теплообменных аппаратах и аккумуляторе холода подводится при различных температурных потенциалах. Поэтому необходимо выбрать единую меру оценки различных форм передачи энергии. В качестве такой величины может быть выбрана эксергия. В связи с потерями в отдельных элементах холодильной установки для получения полезного эффекта может быть использована только часть подведенной эксергии.

Рассмотрим методику оптимизации на базе энергетических параметров. Для этого рассмотрим две методики оптимизации на базе термодинамического анализа.

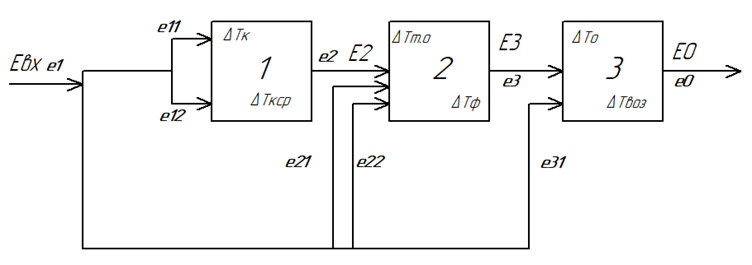

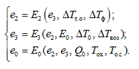

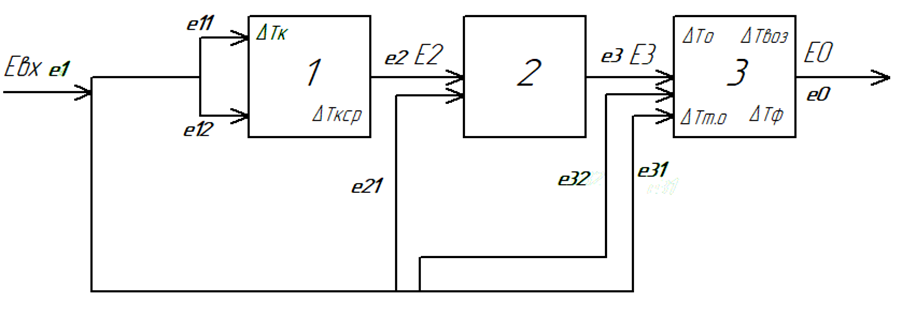

Схема оптимизации по схеме рис. 2, а приведена на рис. 3, схема оптимизации схожа с оптимизацией, представленной в работе [3], и повторяет ее с учетом искусственной аккумуляции холода. Область 1 включает в себя основную схему холодильной установки без испарителя (компрессор, конденсатор, регулирующий вентиль и насосы подачи охлаждающей воды в конденсатор; область 2 – теплообменник переохлаждения, насосы подачи в теплообменник, льдоаккумулятор; область 3 – вентиляторы ВО.

Рис. 3. Термодинамическая схема одноступенчатой холодильной установки

с аккумулятором искусственного холода с переохлаждением хладагента

Fig. 3. Thermodynamic scheme of a single-stage refrigeration unit with an artificial cold accumulator

with refrigerant subcooling

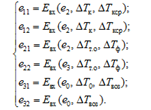

В каждой из зон учитывается стоимость входящего в ее состав оборудования: е11 – для привода компрессора, е12 – для вентилятора конденсатора, е22 – насоса, е23 – льдоаккумулятора и е31 – вентилятора ВО. Осуществляется передача эксергии: к области 2 от области 1 – е2, к области 3 от области 2 – е3. Полная входящая эксергия в область 2 – Е2, в область 3 – Е3. Приращение эксергии охлаждаемой среды равно E0, передача эксергии в охлаждающую среду – е0. В качестве независимых переменных рассматриваются разности температур в теплообменниках и среднелогарифмические разности температур между рабочим агентом и средой в аппаратах: ΔТк – между рабочим телом и охлаждающей средой в конденсаторе; ΔTкср – охлаждающей средней на входе и выходе из конденсатора; ΔTф – фреона, входящего в теплообменник и выходящего из теплообменника; ΔTт.о – между рабочим телом и охлаждающей средой в теплообменнике; ΔTвоз – охлаждающей среды, входящей в теплообменник и выходящей из теплообменника; ΔT0 – между рабочим телом и охлаждаемой средой в ВО; ΔTв.о – охлаждаемой среды, входящей в ВО и выходящей из ВО.

Критерием оптимизации выберем энергозатраты на эксплуатацию:

U = Eвх(e11 + e12 + e21 + e22 + e31).

Минимум энергопотребления сводится к режимам работы холодильной установки, достигаемой при наибольшем термодинамическом совершенстве при условии минимальных разниц в теплообменниках:

![]()

Величины потоков эксергии между областями имеют следующий вид:

![]()

где Tох – температура охлаждаемого объекта, °С; Tо.с – температура окружающей среды, °С.

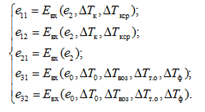

Величины отдельных потоков эксергий представляются аналогично, как и в методе оптимизации [3]:

Применяя решение оптимизационной задачей с помощью множителей Лагранжа, получаем решение для оптимизации при условии, что Лагранжиан как совокупность энергии системы должен сводиться к минимуму, для этого производные Лагранжа относительно разницы температур в теплообменных аппаратах стремятся к нулю:

![]()

где L – Лагранжиан системы.

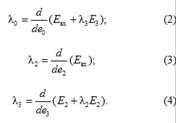

Множители Лагранжа (λ) в рассматриваемом случае соответственно определяют потоки эксергии, подводимой к каждой последующей зоне:

(1)

(1)

где λ1, λ2, λ3 – множители Лагранжа, определяемые из производной по эксергии;

Решение системы уравнений (1) с учетом выражений (2)–(4) позволяет определить значения переменных, соответствующих оптимальному режиму работы холодильной установки с аккумулятором искусственного холода, который обеспечивает минимум затрат энергии.

Другая схема оптимизации по схеме рис. 2, б приведена на рис. 4 и отличается тем, что аккумулированный холод идет на потребности в холоде при пиковых нагрузках для облегчения работы холодильного оборудования.

Критерии оптимизации приняты такие же, как и в первом случае. Методика расчета полностью сохраняется с учетом новой схемы на рис. 4. В этом случае потоки эксергий между областями имеют более сложный вид для оптимизации:

Рис. 4. Термодинамическая схема одноступенчатой холодильной установки

с аккумулятором искусственного холода с дополнительным охлаждением объекта охлаждения

Fig. 4. Thermodynamic scheme of a single-stage refrigeration unit with an artificial cold accumulator

with additional cooling of the cooling object

Отдельные потоки и стоимости сходны с первой схемой, разница лишь в том, что энергия от аккумуляции направляется на выработку дополнительного холода для объекта охлаждения:

Используя метод решения через множители Лагранжа, имеющие аналогичный вид с (2)–(4), приходим к их общему виду для схемы рис. 3, б и общей системы уравнений оптимизации.

Применяя метод Лагранжа для решения уравнения оптимизации, мы используем только множители (3), (4), т. к. холод от аккумуляции используется параллельно с холодом от испарителя холодильной машины:

(5)

(5)

Решив уравнение (5), можно вычислить минимизацию энергозатрат.

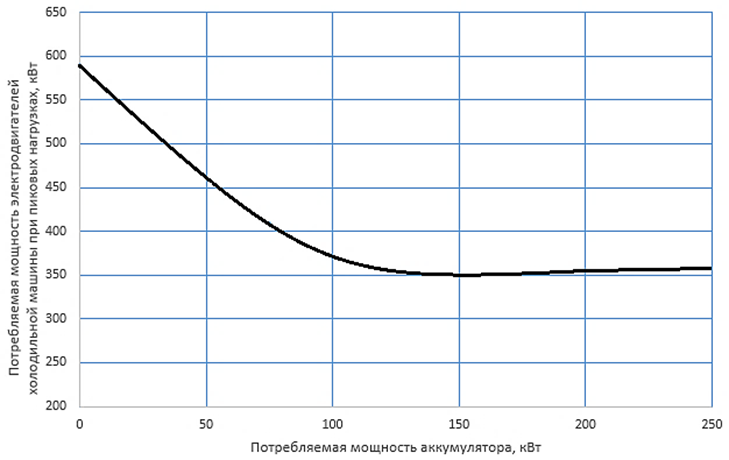

На рис. 5 приведено решение средних затрат энергии на привод холодильной машины с учетом затрат энергии на аккумулировании холода. В качестве объекта оптимизации выбрано судно – большой морозильный рыболовный траулер типа «Пулковский меридиан», предназначенный для лова, замораживания и хранения рыбы, переработки рыбной продукции. Для хранения рыбы используются два трюма объемом 2 140 м3 со спецификационной температурой хранения –28 °С. Холодопроизводительность двухступенчатого компрессорного агрегата при температуре кипения –45 °С и температуре конденсации 36 °С равна 540 кВт, потребляемая мощность электродвигателей – 590 кВт.

Согласно графику при условиях покрытия пиковых нагрузок при аккумуляции в течение 6 ч оптимальное соотношение мощности аккумулятора к мощности холодильной системы составляет 20–25 %.

Результаты и обсуждение

Оптимизация по представленной методике относительно энергозатрат приводит к двум режимам работы, наиболее выгодным для выработки холода.

Первый связан с тем, что в периоды пиковых нагрузок на холодильной установке увеличивается степень переохлаждения за счет аккумулированного холода, что позволяет снизить затраты, т. к. на пиковых нагрузках увеличивается производительность холодильной установки за счет снижения балластного пара после регулирующего вентиля.

Второй – это включение аккумулятора холода параллельно с испарителем, т. е. на пиковых нагрузках аккумулированный холод забирает часть теплопритоков, снижая максимальную нагрузку на холодильную машину.

Каждая из этих схем имеет свои достоинства и недостатки, однако решение оптимизационной задачи свидетельствует о том, что аккумулятор должен работать периодически для наиболее выгодного режима. Более того, время накопления должно быть больше времени потребления.

Пиковые нагрузки в судовых системах возникают в период наибольших теплопритоков, например при увеличении температуры окружающего воздуха или при увеличении объема обрабатываемой продукции. Как подтверждают результаты исследований [8–10] береговых холодильных систем, пиковые нагрузки на систему составляют лишь малую часть дня, однако для их покрытия необходимо проектировать холодильные установки на максимальную мощность.

Предложенные методы оптимизации с помощью введения аккумуляции позволяют снизить мощность холодильных установок до уровня расчетных нагрузок, а пиковые нагрузки компенсировать с помощью холода из аккумуляторов.

В работе [7] доказано, что благодаря новому подходу можно существенно снизить энергозатраты на процесс аккумуляции и в целом затраты на эксплуатацию и первоначальную стоимость холодильных установок рефрижераторных судов.

Следует отметить, что в оптимизации не учтены потери эксергии при переходных процессах. В более полной модели оптимизации следует учитывать падения давления в теплообменных аппаратах [11], а также колебания температуры воды в зависимости от широты промысла, на которой работает судно.

Рис. 5. Потребляемая мощность холодильной машины с использованием аккумулятора холода

Fig. 5. Power consumption of the chiller using the cold accumulator

Заключение

Проведенные исследования и конструкторские изыскания подтверждают, что применение новых способов аккумулирования в системах хладоснабжения процессов на рыбопромысловых судах позволяет снизить затраты на эксплуатацию и стоимость холодильных установок. Приведенная методика оптимизации дает понять, что в зависимости от схемы применения аккумулятор холода повышает эффективность холодильной машины и, более того, обеспечивает работоспособность на пиковых нагрузках при схемах включения, представленных в работе.

Оптимизация, проведенная методом Лагранжа, позволяет провести оптимизацию параметров холодильной установки с включенным в ее состав аккумулятором холода. В работе представлены две наиболее рациональные схемы включения, позволяющие выбрать наиболее экономичную схему.

Дальнейшие исследования в этом вопросе направлены на уменьшение габаритов аккумулятора, повышение его энергоэффективности и разработку рекомендаций по включению в общие схемы судовых холодильных установок на базе математических моделей оптимизации.

1. Radchenko N. I., Letosh E. V., Dorosh V. S. Napravleniia sokrashcheniia potrebleniia topliva sudovymi sistemami refrizheratsii [Trends of reducing fuel consumption by ship refrigeration systems]. Zbirnik naukovikh prats', 2007, no. 1 (412), pp. 97-101.

2. Dorosh V. S. i dr. Energosberegaiushchie vozdukhookhladiteli sistem okhlazhdeniia refrizheratornykh sudov [Energy-saving air coolers of cooling systems for refrigerated ships]. Aviatsionno-kosmicheskaia tekhnika i tekhnologiia, 2007, no. 10, pp. 179-183.

3. Krainev A. A., Serikov S. A. Optimizatsiia rezhimov raboty kholodil'noi ustanovki s akkumuliatorom estestvennogo kholoda s ispol'zovaniem metoda termoekonomicheskogo analiza [Optimization of operating modes of refrigeration unit with natural cold accumulator using method of thermoeconomic analysis]. Vestnik Mezhdunarodnoi akademii kholoda, 2014, no. 1, pp. 55-58.

4. Kharlampidi D. Kh., Tarasova V. A. Strukturnyi termodinamicheskii analiz parokompressornoi kholodil'noi mashiny [Structural thermodynamic analysis of vapor compressor refrigeration machine]. Tekhnicheskie gazy, 2012, no. 5, pp. 57-66.

5. Parkhomov M. M. Eksergeticheskii analiz parokompressionnoi kholodil'noi ustanovki [Exergy analysis of vapor compression refrigeration unit]. Nauchnyi zhurnal NIU ITMO. Seriia: Kholodil'naia tekhnika i konditsionirovanie, 2010, no. 2, pp. 45-53.

6. Putilin S. S. Ispol'zovanie matematicheskikh modelei i metodov sistemnogo analiza dlia optimizatsii upravleniia rabotoi ammiachnoi kholodil'noi ustanovki [Using mathematical models and methods of system analysis for optimizing control of operation of ammonia refrigeration unit]. Prikaspiiskii zhurnal: upravlenie i vysokie tekhnologii, 2013, no. 3, pp. 33-42.

7. Semenov A. E., Andreev A. I. Sposob akkumulirovaniia kholoda i ustroistvo dlia ego osushchestvleniia [Method of accumulating cold and device for its implementation]. Patent RF, no. 2021124868, 16.03.2022.

8. Denisikhina D. M., Samoletov M. V. Pochemu kholodil'naia mashina rabotaet neeffektivno? [Why refrigeration machine works inefficiently]. AVOK: Ventiliatsiia, otoplenie, konditsionirovanie vozdukha, teplosnabzhenie i stroitel'naia teplofizika, 2017, no. 4, pp. 18-29.

9. Dokhoian E. V. Energoeffektivnaia sistema konditsionirovaniia v pomeshcheniiakh s bol'shimi teplopostupleniiami [Energy-efficient air conditioning system in rooms with large heat inputs]. Innovatsionnye metody proektirovaniia stroitel'nykh konstruktsii zdanii i sooruzhenii, 2021, pp. 91-93.

10. Maliavina E. G., Frolova A. A., Silaev A. S. Energeticheskaia i ekonomicheskaia otsenka sistem svobodnogo i mashinnogo okhlazhdeniia dlia konditsioniruemykh pomeshchenii ofisov [Energy and economic evaluation of free and machine cooling systems for air-conditioned office spaces]. AVOK: Ventiliatsiia, otoplenie, konditsionirovanie vozdukha, teplosnabzhenie i stroitel'naia teplofizika, 2014, no. 1, pp. 42-46.

11. Bukin V. G., Andreev A. I., Bukin A. V. Gidravlicheskoe soprotivlenie pri kipenii khladagentov v trubakh gorizontal'nykh i vertikal'nykh isparitelei sudovykh kholodil'nykh mashin [Hydraulic resistance during boiling of refrigerants in pipes of horizontal and vertical evaporators of ship refrigeration machines]. Vestnik Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Morskaia tekhnika i tekhnologiia, 2020, no. 2, pp. 92-99.