Russian Federation

UDC 629.5.083.5

The results of the study of crankshafts that have received a deflection during operation are presented. The reasons for the appearance of the curvature of the longitudinal axis and the consequences to which this defect may lead are considered. According to the analysis of statistical data obtained from enterprises engaged in engine repair, an increase in defects of residual deformation of deflections was noted. The necessity of collecting and systematizing cases of curvature of the longitudinal axis above the permissible value is determined. The conditions for preparing shafts for defecation have been clarified. Attention is drawn to the need to take into account the results of previous measurements and the total operating time of the engine when laying the shaft approved for further operation. The object of the study is the crankshaft of the diesel engine 6 CHN 31.8/33, used in water transport as the main marine engine. Measurements of the radial runout of twenty shafts that received deflection were made. The dependence of the measurement error on the radius of the shaft neck is established. A histogram of the frequency distribution of deflections of the crankshaft frame necks depending on the repair size number is constructed and the dependence of the deflection frequency on the repair size number is illustrated. The maximum deflection of the crankshaft of 4.10 mm with an allowable deflection of 0.03 mm is fixed. The values of deflections of diesel shafts are analyzed, their dependence on the number of the repair size and the number of the frame neck on which the deflection occurred. The frequency and significant increase in the magnitude of the deflection arrow on the fourth frame neck were noted. The necessity of using the obtained statistical data on deflections for the scientific substantiation of the technology of correction of diesel krancshafts is determined.

crankshaft, deflection, neck, gradation, deflection arrow, repair size

Введение

Коленчатый вал (КВ) является главной деталью двигателя внутреннего сгорания (ДВС), во многом определяющей ресурс всего ДВС. За период эксплуатации КВ приобретает разнообразные виды дефектов: износ поверхностного слоя шеек, задиры, наволакивание на шейку вала металла вкладыша, образование микротрещин, прогиб оси вала и т. д. Прогиб из всех дефектов, получаемых КВ за время эксплуатации дизеля, меньше всего изучен. По статистическим данным, полученным от осуществляющих ремонт ДВС предприятий, отмечен рост до 12 % дефектов остаточной деформации прогиба оси вращения валов, что связано с увеличением часов работы дизелей между капитальными ремонтами.

Прогиб КВ увеличивает износ шеек, происходит значительное повышение температуры при работе пары «шейка вала – вкладыш», что неизбежно приведет к структурным изменениям в металле [1]. При прогибе КВ нарушается соосность всего кривошипно-шатунного механизма дизеля, раскепы в щеках КВ возрастают, а динамические нагрузки значительно увеличиваются.

В технической литературе тема реновации КВ, получивших искривление продольной оси автомобильных и тракторных ДВС, правкой с применением разных технологий изложена в достаточной степени. На предприятиях и в мастерских, где происходит ремонт дизелей, КВ правят с применением различных технологий и достигают желаемого результата. Используемые технологии правки имеют теоретические обоснования, технические средства разнообразны, подтверждена целесообразность применения температурного воздействия на вал, разработана оснастка и исследованы способы ее применения при устранении остаточной деформации.

В настоящее время на судоремонтных предприятиях нет обоснованного технологического решения, каким образом восстанавливать искривленную продольную ось крупногабаритных судовых КВ. Особые требования со стороны Российского морского регистра судоходства (РМРС) создают ряд препятствий для обоснования технологии правки искривленной оси валов.

Коленчатые валы, у которых диаметр коренной шейки превышает 180 мм, получившие за время эксплуатации искривление продольной оси, правят на судоремонтных предприятиях различными способами и с применением приспособлений исходя из накопленных долголетних технических наработок, а в основном полагаясь на опыт и квалификацию работника. В результате после ремонта происходит значительное снижение усталостной прочности, появление напряжений в КВ и трещины в шейках. Согласно статистическим данным, полученным с предприятий, осуществляющих капитальный ремонт двигателей, у каждого третьего КВ, восстановленного деформацией, появлялись усталостные трещины.

В инспекции РМРС случаи искривления продольной оси КВ не регистрируются, при этом инспекторы осуществляют пооперационную приемку во время и после ремонта [2]. Отсутствует информация о максимальных стрелках прогибов, какие шейки наиболее подвержены прогибу. Техническая литература также не обладает необходимыми сведениями. Учет и систематизация случаев прогибов коленчатых валов может позволить сделать предложения и заблаговременно обнаруживать деформацию продольной оси валов, разработать и обосновать технологию правки крупногабаритных КВ. Исходя из вышеизложенного, сбор и систематизация по прогибам КВ являются необходимостью.

Материалы исследования

Обмеры КВ производят при каждой разборке дизеля. Обмер обязателен как для нового вала, так и для определенного под замену. При укладке вала, допущенного к дальнейшей эксплуатации, необходимо учитывать время его общей наработки и результаты предыдущих обмеров. Обмер производится в цехе ремонтного предприятия, где температура 20 ± 3 °С. Фактическая температура, при которой производится определение биения, фиксируется в [3].

Биение рамовых шеек КВ определяем на токарно-валовом станке. Для определения величины биения выбран индикатор часового типа ИЧ10 диапазоном измерения от 0 до 10 мм, цена деления – 0,01 мм, измерительный стержень двигается параллельно шкале, для удобства используется штатив, который располагается по отношению к валу в вертикальной плоскости (нижняя мертвая точка (НМТ) – верхняя мертвая точка (ВМТ)). Применяемый измерительный прибор имеет свидетельство и клеймо, подтверждающие его исправность [4]. Перед измерением проведена текущая поверка инструмента на правильность показаний.

Проворачивая КВ при помощи приспособления на полный оборот, отслеживаем наименьшее и наибольшее отклонение стрелки индикатора и определяем величину биения как разность этих показаний отклонений. Замеры производятся на удалении не менее чем 0,4 от середины рамовой шейки (a – длина рамовой шейки) в двух сечениях. При замерах наконечник измерительного стержня не должен попадать на галтель. Погрешность измерения радиального биения прибором ИЧ10 находится в интервале от 5 до 25 мкм. При этом она напрямую связана с радиусом шейки КВ и перемещением измерительного стержня индикатора [4].

Объектом исследования выбран КВ дизеля 6ЧН 31,8/33, заводская маркировка Д50, применяемый на водном транспорте как главный судовой двигатель.

Размерения КВ: L – 3 740 мм; Dр.ш – 240 мм; Dм.ш – 210 мм. Межцилиндровое расстояние смежных цилиндров – 490 мм, просвет между щеками кривошипа – 162 мм, радиус кривошипа – 165 мм; КВ – кованый, для его изготовления использована марка «Сталь 35» ГОСТ 1050-92. Заводом изготовителем рекомендовано использовать 10 ремонтных размеров с установленным ремонтным интервалом 0,5 мм.

Исследование на биение рамовых шеек было проведено на двадцати КВ. Поступившие на замеры валы имели ремонтные размеры со второго по десятый и максимальные стрелки прогибов от 1,24 до 4,10 мм. Полученные данные замеров прогибов систематизированы и занесены в таблицу.

Результаты замеров стрелок прогиба коленчатого вала

Results of measurements of the arrows of the crankshaft deflection

|

№ КВ |

Градация |

Максимальный |

№ шейки |

|

1 |

6 |

1,24 |

2 |

|

2 |

5 |

1,34 |

2 |

|

3 |

4 |

1,57 |

3 |

|

4 |

5 |

2,44 |

3 |

|

5 |

2 |

2,12 |

3 |

|

6 |

4 |

2,14 |

3 |

|

7 |

3 |

2,56 |

3 |

|

8 |

10 |

2,01 |

3 |

|

9 |

8 |

1,84 |

3 |

|

10 |

5 |

4,10 |

4 |

|

11 |

4 |

2,42 |

4 |

|

12 |

5 |

3,08 |

4 |

|

13 |

4 |

2,41 |

4 |

|

14 |

4 |

3,81 |

4 |

|

15 |

6 |

2,13 |

4 |

|

16 |

4 |

2,18 |

4 |

|

17 |

4 |

3,54 |

4 |

|

18 |

4 |

2,14 |

4 |

|

19 |

4 |

3,64 |

4 |

|

20 |

4 |

2,11 |

4 |

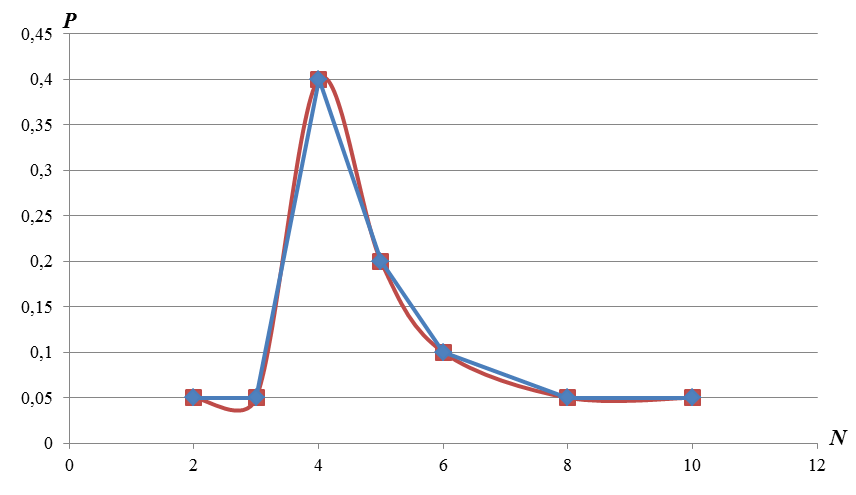

Построена гистограмма на основании анализа полученных результатов биения рамовых шеек. На рис. 1 представлена зависимость частоты прогибов от номера ремонтного размера. Согласно построенной гистограмме наибольшая частота прогибов наблюдается у четвертого ремонтного размера, следует отметить и пятый ремонтный размер, но частота прогибов здесь значительно меньше.

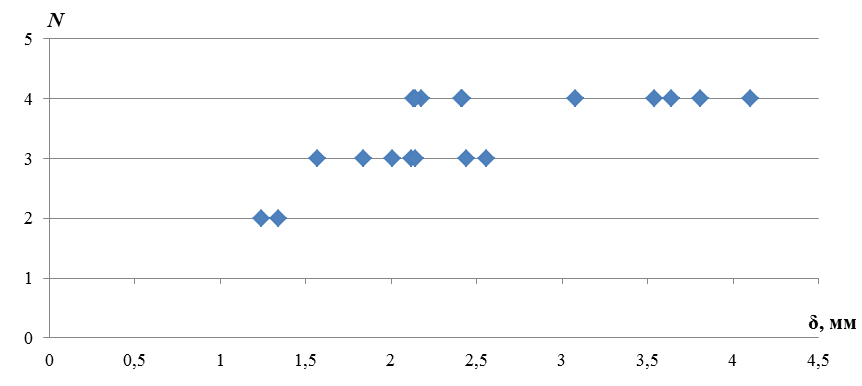

На рис. 2 представлено, каким образом номер рамовой шейки и номер ремонтного размера влияют на величину прогибов КВ.

Рис. 1. Гистограмма распределения частот прогибов (P) рамовых шеек КВ

в зависимости от номера ремонтного размера (N)

Fig. 1. Histogram of the distribution of deflection frequencies (P) of the crankshaft journals depending

on the repair size number (N)

Рис. 2. Точечная диаграмма распределения прогибов на рамовых шейках КВ:

N – номер рамовой шейки КВ; δ – стрелки прогиба КВ

Fig. 2. Dot diagram of the distribution of deflections on the crankshaft journals:

N - number of the crankshaft journal; δ - crankshaft deflection arrows

На рис. 2 представлены результаты измерения положения оси КВ судовых двигателей. На четвертую рамовую шейку приходится 55 % измеренных прогибов, на третью – 35 %, а оставшиеся – на вторую. На четвертой шейке искривление оси составляет от 2,11 до 4,10 мм; на третьей – от 1,57 до 2,56 мм; на второй – от 1,24 до 1,34.

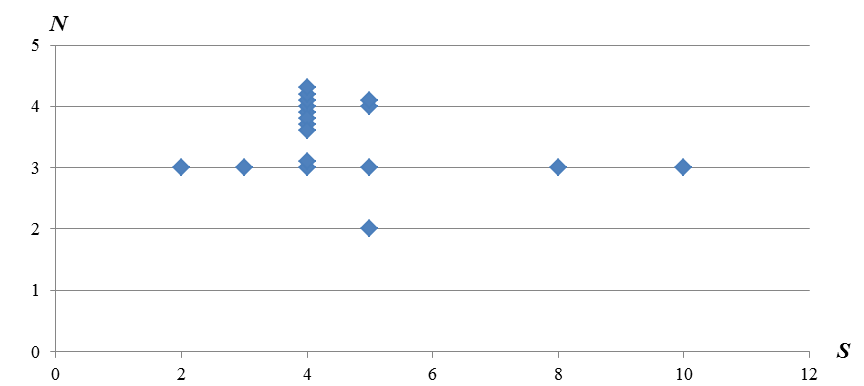

Диаграмма на рис. 3 фиксирует на третьей рамовой шейке прогибы вала второго, третьего, четвертого, пятого, восьмого и десятого ремонтных размеров. У коленчатых валов четвертого ремонтного размера 40 % случаев прогиба приходится на четвертую рамовую шейку и 10 % – на третью шейку. Также 10 % искривлений оси четвертой шейки и по 5 % второй и третьей шейки приходится на пятый ремонтный размер. У КВ с шестым ремонтным размером прогибы по 5 % отмечаем на второй и четвертой рамовых шейках.

Рис. 3. Распределение искривления продольной оси на рамовых шейках КВ:

N – номер рамовой шейки КВ; S – номер ремонтного размера

Fig. 3. Distribution of the longitudinal axis curvature on the crankshaft journals:

N - number of the crankshaft journal; S - repair size number

4,10 мм при допустимом 0,03 мм на четвертой рамовой шейке. Следует отметить, что 85 % прогибов приходится на четвертую и третью шейки. Анализ полученных статистических данных прогибов возможно использовать при модернизации данного двигателя. Полученные статистические данные необходимы для научного обоснования технологии правки судовых коленчатых валов с искривленной продольной осью.

1. Korneichuk Iu. A. Issledovanie predel'nogo sostoianiia kolenchatogo vala sudovogo sredneoborotnogo dizelia [Investigation of limit state of crankshaft of marine medium-speed diesel engine]. Vestnik Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Morskaia tekhnika i tekhnologiia, 2017, no. 3, pp. 53-61.

2. ND2-039901-005. Metodicheskie rekomendatsii po tekhnicheskomu nabliudeniiu za remontom morskikh sudov [ND2-039901-005. Guidelines for technical supervision of repair of sea vessels]. Saint-Petersburg, Izd-vo RMRS, 2018. Pp. 55-104.

3. Ben'kovskii D. D., Storozhev V. P., Kondratenko V. S. Tekhnologiia sudoremonta [Ship repair technology]. Moscow, Transport Publ., 1986. 288 p.

4. Dimov Iu. V. Metrologiia, standartizatsiia i sertifikatsiia [Metrology, standardization and certification]. Saint-Petersburg, Piter Publ., 2010. 464 p.