Russian Federation

The oil and gas sector is one of the leading branches of industry in our country. Millions of tons of oil and gas are produced every year in the Russian Federation. Part of the extracted natural resources is put on the international market, the rest is processed domestically providing the population with energy and other useful substances: sulfur, gasoline, oils, bitumen, and so on. Oil and gas processing is a complex process that requires a large amount of human, energy and technical resources. In the modern world, there are different types of oil and gas processing equipment: separators, reactors, furnaces, coagulators, distillation columns, etc. Separators are used for the primary separation of the reservoir gas from impurities, which are based on the separation process. The raw material for the separation plants is high-pressure reservoir gas, as well as gas for stabilization and purging of wells that consists of gaseous and liquid hydrocarbons, reservoir water and organosulfur compounds. These plants are designed to separate high-pressure reservoir gas produced at the production site into gas, gas condensate and associated water. Possible options for upgrading the design of an oil and gas separator for deep oil degassing are being explored. A final stage separator of the NGS-II-6-3000-09G2S type used in oil treatment plants was adopted as a basic model. The disadvantages of the separator design are listed. Design solutions have been developed in order to eliminate the identified shortcomings. The scheme of the modernized design of the oil and gas separator is illustrated. A detailed description of the principle of operation of the proposed design is presented. Calculations have been carried out to improve the efficiency of oil-gas separation.

oil and gas sector, separation, reservoir gas, modernization, processing

Введение

На протяжении двух столетий нефть является важнейшим компонентом в сфере снабжения человечества энергией. Кроме того, она признана ценным сырьем для производства продуктов различного назначения – от растворителей до кокса и технического углерода.

В настоящее время нефтегазовый комплекс (НГК) занимает одно из лидирующих мест в России за счет использования нефти и газа в качестве энергоносителей, а также сырья для производства различных полимеров. В экономике России НГК формирует около 20 % ВВП, 50 % нефтегазовых доходов в структуре федерального бюджета, 67 % валютных поступлений от экспорта нефти, газа и продуктов переработки в общем объеме экспорта, 25 % объема инвестиций в основной капитал [1].

Проблема рациональной глубокой переработки нефти, получения качественных продуктов с улучшенными экологическими свойствами весьма актуальна. Прежде чем нефть обретает товарные качества, она проходит через системы промыслового сбора и подготовки нефти и газа. Основным видом аппаратуры в таких системах являются сепараторы, которые выполняют различные функции, но основной является отделение газа от нефти. Вопросам сепарации нефти от газа как в России, так и за рубежом посвящено множество работ. В исследованиях произведены технологические расчеты, связанные с работой сепараторов, а также конструктивным совершенствованием как отдельных частей, так и аппаратов в целом. Поскольку технология добычи и переработки нефтегазового сырья постоянно совершенствуются, требуется и модернизация технологического оборудования.

Целью настоящей работы является разработка вариантов модернизации конструкции нефтегазового сепаратора для более глубокой дегазации нефти.

Материалы исследования

В результате анализа патентной и технической литературы были рассмотрены различные варианты конструкций нефтегазовых сепараторов, в качестве базовой модели был принят сепаратор концевой ступени типа НГС-II-6-3000-09Г2С, применяемый на установках подготовки нефти. При анализе достоинств и недостатков конструкции данного сепаратора был выявлен ряд узких мест, не позволяющих обеспечить достаточно глубокую очистку нефти от газа, а именно невысокая пропускная способность и малая эффективность разделения нефтегазовой смеси.

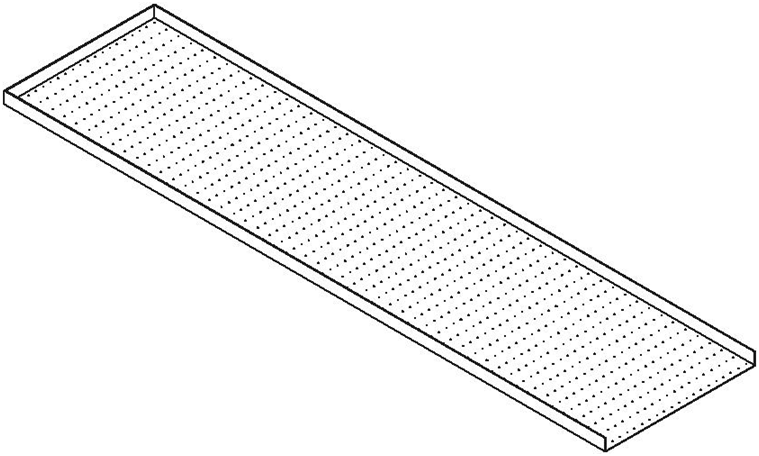

В результате был разработан ряд конструкторских решений, обеспечивающих устранение указанных недостатков, в частности: 1) установка наклонной перфорированной полки по длине аппарата; 2) установка гидроциклонной головки перед вводом нефти в сепаратор, в котором происходит предварительное удаление газа; 3) установка возвратного трубопровода из гидроциклонной головки в сепарационную емкость для устранения градиента давления газа и дополнительной очистки от капель нефти [2].

Предлагаемая конструкция сепаратора с учетом вышеперечисленных конструкторских решений представлена на рис. 1.

Принцип работы предлагаемой конструкции заключается в следующем: нефть подается в патрубок гидроциклонной головки. В гидроциклонной головке под действием сил инерции выделяется основная часть газа, которая направляется в аппарат для более тонкой очистки, а также для устранения градиента давления. Нефть поступает на наклонную перфорированную полку (рис. 2). На полке часть нефти просачивается в отверстия, благодаря чему увеличивается площадь контакта фаз, на нижней стороне полок имеются поперечные перегородки, чтобы предотвратить пленочное течение. После стекания с полки нефть продолжает дегазацию под действием силы тяжести [3]. Газ выделяется через поверхность контакта фаз или поверхность зеркала нефти, затем дополнительно сепарируется струнным каплеотбойником и удаляется через патрубок 16. Очищенная от газа нефть удаляется через патрубок 17.

Рис. 1. Модернизированная конструкция нефтегазового сепаратора:

1 – гидроциклонная головка; 2 – возвратный трубопровод; 3 – передняя крышка; 4 – корпус; 5 – задняя крышка;

6 – опоры; 7 – струнный каплеуловитель; 8 – опоры полки; 9 – перфорированная полка; 10 – направляющая полка;

11 – отбойная секция гидроциклона; 12 – выходной патрубок гидроциклона;

13 – патрубок для ввода нефтегазовой смеси; 14 – выход газа из гидроциклона;

15 – вход газа в сепарационную емкость; 16 – выход очищенного газа; 17 – выход разгазированной нефти;

18 – вход нефтегазовой смеси в сепарационную емкость

Fig. 1. Modernized design of the oil and gas separator: 1 - hydrocyclone head; 2 - return pipeline; 3 - front cover;

4 - body; 5 - back cover; 6 - supports; 7 - string drop catcher; 8 - shelf supports; 9 - perforated shelf; 10 - guide shelf;

11 - fender section of the hydrocyclone; 12 - hydrocyclone output pipe; 13 - pipe for entering the oil and gas mixture;

14 - gas output from the hydrocyclone; 15 - gas input to the separation vessel; 16 - purified gas output;

17 - output of degassed oil; 18 - input of oil and gas mixture into the separation tank

Рис. 2. Перфорированная полка

Fig. 2. Perforated shelf

Пропускная способность по жидкости для различных по положению в пространстве сепараторов определяется по формуле

Qж ≤ 86 400Fwг,

где Qж – расход жидкости, м3/сут; F – площадь контакта фаз в сепараторе, м2; wг – скорость всплывания пузырьков газа, м/с.

Скорость всплывания в жидкости пузырьков газа можно определить по формуле Стокса, как и скорость осаждения жидких частиц в потоке газа:

где d – диаметр пузырьков газа, м; ρч, ρс – плотность частицы (нефти) и среды (газа) соответственно, кг/м3; μс – абсолютная вязкость среды (газа), Па; g – ускорение свободного падения, м/с2.

Площадь контакта фаз для сепаратора без модернизации вычисляется по формуле

F = bL,

где b – ширина площади зеркала нефти при минимальном уровне жидкости в аппарате, м; L – длина аппарата, м.

Площадь контакта фаз для сепаратора с учетом предлагаемой модернизации определяется по формуле

F* = F + Fn – F0 + Fст,

где Fn – площадь полки, м2; F0 – суммарная площадь отверстий на полке, м2; Fст – суммарная площадь поверхности струй нефти, прошедших через отверстия на полке (сделаем допущение, что струи нефти будут иметь форму цилиндров), м2.

В результате расчетов установлено, что пропускная способность нефтегазового сепаратора до модернизации составляла Q = 1,983 · 104 м3/сут, а с учетом модернизации Q = 3,91 · 104 м3/сут.

В сепараторе базовой конструкции осаждение частицы происходило под действием ускорения свободного падения g = 9,8 м/с2, а установка гидроциклонной головки позволяет в значительной степени интенсифицировать процесс разделения нефтегазовой смеси благодаря возникновению силы инерции с инерционным полем, где центробежное ускорение определяется по формуле

а = wt2 / R, (1)

где wt2 – линейная скорость в направлении вращения (тангенсальная составляющая), м/с; R – радиус вращения частицы, м.

Опытные и расчетные данные подтверждают, что центробежное ускорение в гидроциклонных головках в сотни раз выше скорости ускорения свободного падения [4]. Так, например, центробежное ускорение, м/с, по формуле (1) для гидроциклонной головки с внутренним диаметром dвн = 0,35 м при оптимальных размерах конструкции гидроциклонной головки и скорости wt = 20 м/с:

а = 202 / 0,35 = 1 142,9,

что доказывает вышесказанное.

Заключение

Решение, рассмотренное в настоящей работе, позволяет оптимизировать работу ректификационной колонны, повысить степень разделения в процессе ректификации. Целесообразность реализации перечисленных конструкторских решений позволит, с нашей точки зрения, повысить эффективность разделения нефти от газа, что подтверждается материальным, тепловым и технико-экономи-ческим расчетами.

1. Tronov V. P. Separatsiia gaza i sokrashchenie poter' nefti [Gas separation and reduction of oil losses]. Kazan', Fen, 2002. 408 p.

2. Kaspar'iants K. S., Kuzin V. I., Grigorian L. G. Protsessy i apparaty dlia ob"ektov promyslovoi podgotovki nefti i gaza [Processes and apparatus for oil and gas field treatment facilities]. Moscow, Nedra Publ., 1977. 254 p.

3. Mil'shtein L. M., Boiko S. I., Zaporozhets E. P. Neftegazopromyslovaia separatsionnaia tekhnika [Oil and gas field separation equipment]. Moscow, Nedra Publ., 1992. 236 p.

4. Lutoshkin G. S. Sbor i podgotovka nefti, gaza i vody [Collecting and treatment of oil, gas and water]. Moscow, Nedra Publ., 1979. 319 p.