Russian Federation

Russian Federation

The article considers the operation principle of the Roots-type gas blowers. The diagram of the airflows from the blower is illustrated. A detailed description of the technological process of gas compression is given. The main actual defects of equipment such as blowers during operation are listed. Repair of equipment includes, as a rule, dismantling, complete disassembly of the flow part of the case and impellers with cleaning from the polymer, replacement of the rotary piston, cleaning tensioned metal points, replacement of rolling bearings and seal rings, as well as turning and mechanical works. The reasons for the defects are considered. Industrial rotary gas blowers transport polypropylene (powder) for its further processing in an adjacent production shop and are important for the shop operation as a whole. During operation, when the ambient temperature exceeds 40°C, heating of the parts and mechanisms of the gas blower exceeds 85°C, which affects the operation of the equipment. It is proposed to use the throttle effect to reduce the gas temperature at the suction stage of the gas blower without using the heat exchange equipment in the technological process. The principle of the Joule-Thompson throttle effect is described. Physical substantiation of the temperature effect of throttling is given, which consists in the ratio of changes in the internal kinetic and internal potential energy of the gas flowing. An inversion curve plot for nitrogen is shown. A list of measures for the maintenance and repair of equipment for pneumatic transportation of polypropylene (powder) is presented.

pneumatic transport, polypropylene, throttle effect, blowers, polypropylene (powder)

Введение

Составной частью технологического процесса производства товарного полипропилена являются операции по транспортировке полипропилена (порошка) по линиям пневмотранспорта [1] в смежный цех производства для его дальнейшей переработки. Транспортировка полипропилена (порошка) из отделения дегазации осуществляется посредством секторных питателей, обеспечивающих равномерную нагрузку линий пневмотранспорта путем подачи полипропилена (порошка). Объем полипропилена (порошка) позволяет поддерживать необходимый уровень согласно нормам [2] при ведении технологического процесса в выгружаемом силосе, а также поддержании требуемой нагрузки по производительности. Газодувки типа «Рутс», эксплуатируемые при производстве и занимающие нишу по создаваемому давлению нагнетания между компрессором и вентилятором, признаны удобными и простыми в обслуживании и эксплуатации агрегатами. Применяемый для пмевмотранспорта газ – азот с давлением на входе в газодувку 0,07 кгс/cм2, в токе которого осуществляется процесс.

Принцип работы воздуходувок типа «Рутс»

В мире известны низконапорные компрессоры, разработанные братьями-изобретателями Рутс. Воздуходувки типа «Рутс» были изобретены в 1860 г. в США, и их патентованная конструкция с годами многократно видоизменялась и совершенствовалась.

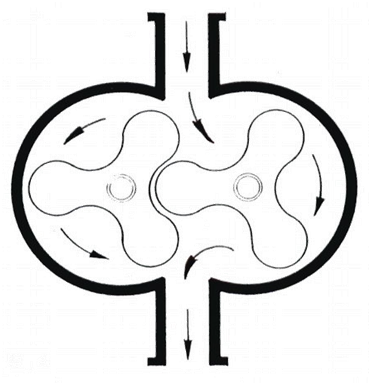

В основе работы воздуходувок типа «Рутс» действует принцип двух вращающихся роторов (рис. 1). В корпусе перпендикулярно воздушному потоку стоят два двух- или трехлопастных ротора, которые синхронно вращаются навстречу друг другу. Своими лопастями роторы захватывают газ или воздух из всасывающего патрубка и в объемах, ограниченных ротором и корпусом воздуходувки, переносят рабочую среду к нагнетательному патрубку.

Рис. 1. Схема потоков воздуходувки типа «Рутс»

Fig. 1. Diagram of airflows of the Roots-type blower

Данный вид динамического оборудования имеет важное значение для работы цеха в целом, т. к. данные газодувки осуществляют транспортировку полипропилена (порошка) для его дальнейшей переработки в смежном цехе производства. Стоит заметить, что данный тип воздуходувок очень капризен к попаданию какого-либо абразива внутрь рабочей камеры, поскольку это вызывает усиленный износ роторов и, как следствие, резкое ухудшение рабочих характеристик.

Цель и задачи работы

Целью работы является модернизация оборудования для транспортировки полипропилена (порошка), которая позволит снизить влияние факторов, приводящих к простою оборудования.

Задачи работы: разработка конструкции, способной повысить эксплуатационные показатели и снизить влияние факторов, приводящих к неисправности оборудования, а также сокращению потерь энергоресурсов за счет отсутствия необходимости включения в технологическую схему дополнительного оборудования.

Описание технологического процесса

При эксплуатации газодувок типа «Рутс» происходит процесс сжатия газа (азот), в токе которого происходит унос частиц полипропилена (порошка) определенной фракции.

Транспорт готовой продукции осуществляется в силос, откуда газ обратным ходом через фильтрующие элементы возвращается на всас газодувки с температурой окружающей среды. Регулировка давления на всасе осуществляется путем питающего и вентиляционного клапанов. Температура питающего азота также находится на уровне температуры окружающей среды, что в свою очередь приводит к отсутствию каких-либо процессов, способствующих снижению температуры газа, поступающего на прием газодувки. Система, осуществляющая регулировку и поддержание давления на всасе, на заданном значении не является рациональной, т. к. происходят слишком большие безвозвратные потери энергоресурсов (азота) в период эксплуатации. В основном это связано с большой разницей между давлением подпиточного азота и давлением на всасе газодувки [3]. Наличие фактора, выявляющего потери энергоресурсов при эксплуатации динамического оборудования, способствует увеличению затрат на производство готовой продукции, что в свою очередь приводит к увеличению его себестоимости.

Анализ факторов, приводящих к простою оборудования

Причины останова и вывода на ремонт в период эксплуатации динамического оборудования типа газодувок «Рутс»:

– повышение температуры выше установленных значений;

– повышение вибрации;

– заклинивание ротора.

Основные фактические дефекты, вызывающие вышеперечисленные причины, в период эксплуатации низконапорных компрессоров типа «Рутс»:

– налипание порошка (полипропилена) на импеллерах и внутренних поверхностях корпуса;

– механические повреждения со стороны опорного и упорного подшипников;

– точки натянутого металла на корпусе, трещина на валу импеллера;

– выход из строя опорных и упорных подшипников и уплотнения валов.

Причины возникновения условий, приводящих в период эксплуатации динамического оборудования к серьезным дефектам, обусловлены рядом факторов.

В летний период эксплуатации части корпуса и механизмы газодувки, нагнетающей транспортный газ, испытывают тепловое воздействие окружающей среды в совокупности с теплом, выделяемым при процессе сжатия газов. Нагревание образуется в результате действия закона реального газа (при сжатии газов происходит увеличение давления и, соответственно, температуры) [4]. Температура корпуса газодувки, составных частей и механизмов превышает 85 °C.

В результате влияния неблагоприятных температурных факторов происходят следующие нежелательные процессы: налипание на импеллерах газодувки полимерного налета, попадающего вместе с транспортным газом, в результате наличия в транспортном газе, поступающем на всас из загрузочного силоса частиц полимера, проходящих через фильтрующий элемент, установленный на всасе газодувки, что приводит к дисбалансу импеллеров.

В результате работы газодувки с роторами, имеющими дисбаланс, происходит процесс увеличения амплитуд виброскорости и виброперемещения, приводящий к увеличению нагрузки на подшипники в разы. Эксплуатация подшипников в подобных условиях становится причиной разрушения внутренней и внешней обойм, сепаратора и элементов качения.

Шестерни, осуществляющие синхронизацию роторов при работе газодувок, также испытывают дополнительную нагрузку при работе импеллеров, имеющих дисбаланс.

Процесс сжатия газов осуществляется путем изменения объемов камер между корпусом и импеллерами. Для осуществления необходимой степени сжатия и объемной производительности между импеллерами и корпусом имеются допустимые зазоры, в результате наличия и развития процесса дисбаланса существует высокая вероятность соприкосновения стенок импеллеров и корпуса. Результатом данного процесса будет наличие задиров и наплывов металла на корпусе и импеллерах, приводящих к увеличению объемов технологических операций, осуществляемых при производстве ремонта.

Влияние высоких температур при эксплуатации приводит к снижению вязкости смазывающей жидкости, в результате чего снижаются эксплуатационные характеристики и ряд важных свойств, таких как равномерный отвод тепла от деталей при работе газодувки; облегчение осевого перемещения наружного кольца в корпусе или внутреннего на валу при удлинении последнего от нагрева, а также при регулировании осевого зазора в подшипнике; снижение шума при работе подшипника; более эластичная передача нагрузок от одной детали подшипника к другой за счет упругих свойств масляного слоя, способного поглощать энергию удара; заполнение зазора между вращающимися деталями и уплотнительными устройствами, что предохраняет подшипниковый узел от попадания пыли, влаги, газов и других посторонних веществ; разрушение гидродинамической пленки между деталями подшипников, осуществляющих трение между собой, в результате происходит трение металла о металл, вызывающее местный перегрев и, как следствие, выход из строя деталей.

Стоит также обратить внимание на негативный фактор – линейное расширение, которое происходит при повышении температуры, вследствие чего изменяются зазоры между ротором и корпусом газодувки. В результате происходит уменьшение зазора между импеллером и корпусом газодувки, что приводит к возникновению задиров и наплывов металла.

Повышение температуры в период эксплуатации приводит к процессу увеличения шума при работе, т. к. скорость звука повышается при увеличении температуры.

Во время эксплуатационного периода производился вывод оборудования на ремонт, направленный на устранение дефектов, вызвавших вынужденный простой оборудования.

Основные работы в процессе ремонта:

– демонтаж/монтаж оборудования;

– выполнение полной разборки с зачисткой проточной части корпуса и импеллеров от полимера;

– изготовление и замена ротационного поршня;

– зачистка точек натянутого металла;

– произведена замена всех подшипников качения и колец уплотнения;

– токарно-механические работы.

Предлагаемые решения для модернизации оборудования

Для снижения температуры газа на всасе газодувки без включения в технологическую схему теплообменного оборудования предлагается использовать дроссельный эффект.

Дроссельный эффект был обнаружен Д. Джоулем и У. Томсоном опытным путем в 1852 г. Было установлено, что в результате дросселирования изменяется температура рабочего тела. Эффект Джоуля – Томсона заключается в изменении температуры газа при его стационарном адиабатическом протекании через пористую перегородку. Этот эффект объясняется зависимостью внутренней энергии реального газа не только от температуры, но и от объема и наличием у молекул реального газа потенциальной энергии взаимодействия [5].

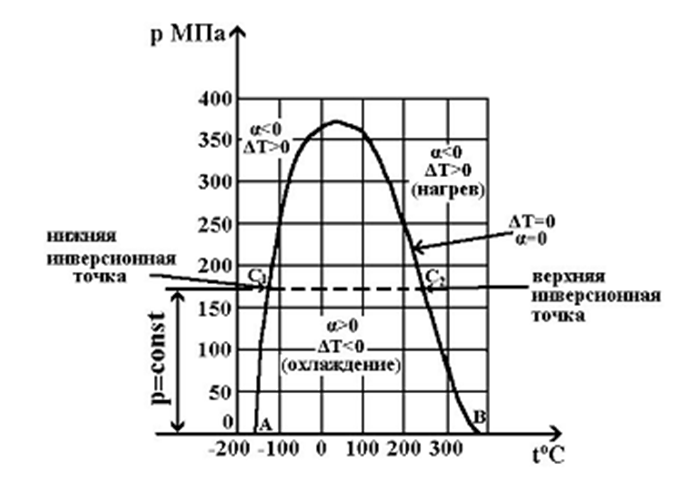

Известно, что температурный эффект дросселирования может быть либо положительным (снижение температуры), либо отрицательным (увеличение температуры), либо равным нулю.

Физическое обоснование температурного эффекта дросселирования состоит в соотношении изменения внутренней кинетической и внутренней потенциальной энергии текущего реального газа. То есть если присутствует увеличение внутренней кинетической энергии реального газа, то при дросселировании температура его увеличивается; в том случае если дросселирование вызывает большее увеличение внутренней потенциальной энергии и уменьшение внутренней кинетической энергии, то температура реального газа при дросселировании снижается. Если же изменение внутренней кинетической энергии газа при дросселировании равно нулю, то и температура газа при этом не меняется.

Инверсионная кривая для азота представлена на рис. 2. В области выше инверсионной кривой температурный эффект ΔТ > 0, т. е. дросселирование вызывает нагревание газа, а в области под инверсионной кривой температурный эффект ΔТ < 0 – дросселирование сопровождается охлаждением.

Предполагается, что при дросселировании газа с температурой 40 °С и перепадом давления в 6,0 кгс/см2 снижение произойдет до 25–30 °С.

Экономический эффект после проведения модернизации проявится в отсутствии непредвиденных затрат, связанных с ремонтом вышедшего из строя оборудования, а следовательно, его простоя, который вызовет снижение нагрузки реакторной системы, что в свою очередь окажет негативное влияние на выполнение соответствующих планов выпуска готовой продукции.

При дросселировании газа и снижении его давления происходит процесс снижения его температуры. В результате смешивания охлажденного газа, полученного в процессе дросселирования, и газа, приходящего на всас газодувок, произойдет снижение его температуры [6]. Также результатом предлагаемого процесса будет являться сокращение безвозвратных потерь энергоносителя (азот). Исчезает необходимость замены марки смазывающей жидкости, а сроки замены оборудования при эксплуатации увеличиваются. В результате эксплуатации оборудования при комфортных температурных условиях применение звукоизоляционного короба в полной мере снизит влияние звукового неблагоприятного фактора при работе динамического оборудования.

Рис. 2. Инверсионная кривая для азота

Fig. 2. Inversion curve for nitrogen

В таблице приведен перечень необходимых операций по обслуживанию и ремонту оборудования для пневмотранспорта полипропилена, которые проводятся на предприятии без использования предлагаемой модернизации.

Перечень операций по обслуживанию и ремонту оборудования пневмотранспорта полипропилена (порошка)

List of operations for maintenance and repair of the equipment for pneumatic transport of polypropylene (powder)

|

Вид операции |

Без внедрения предлагаемой |

После внедрения |

|

Замена марки смазывающей |

Требуется замена марки Shell Omala S2 G100 на марку Shell Omala S2 G220 |

Нет необходимости |

|

Изменение сроков замены |

2-3 раза в год (в зависимости от температуры эксплуатации) |

Нет необходимости |

|

Потери, связанные с вынужденным простоем |

||

|

Демонтаж/монтаж оборудования |

Необходимо привлечение сторонних |

Нет необходимости |

|

Замена подшипников скольжения |

NU6015-5800р*4 NU2319-7000р*1 NU2216-2500р*2 NU216-2300р*1 |

Нет необходимости |

|

Разборка/сборка оборудования с изготовлением деталей, |

Необходимость применения |

Нет необходимости |

|

Снижение производительности по полипропилену (порошку) |

Снижение производительности |

Нет необходимости |

|

Затраты, связанные с заменой оборудования |

– |

Нет необходимости |

Заключение

Замена и модернизация оборудования – объективная необходимость для производств, стремящихся динамически развиваться и технологически прогрессировать.

После проведения модернизации оборудования наблюдаются следующие результаты:

– снижение затрат на поддержку основных фондов производства;

– отсутствие или сведение к минимуму расходов, направленных на проведение ремонта, вследствие внеплановых остановов оборудования;

– увеличение межремонтного периода и сокращение технологических операций, связанных с обслуживанием и ремонтом динамического оборудования;

– предотвращение потерь, связанных с простоем оборудования;

– снижение себестоимости выпускаемой продукции.

1. Anninskii B. A. Pnevmotransportnye ustanovki [Pneumatic transport installations]. Leningrad, Mashinostroenie Publ., 1969. 200 p.

2. Malis A. Ia. Pnevmaticheskii transport sypuchikh materialov pri vysokoi kontsentratsii [Pneumatic transport of bulk materials at high concentration]. Moscow, Mashinostroenie Publ., 1969. 178 p.

3. Ostrovskii G. M. Pnevmaticheskii transport sypuchikh materialov v khimicheskoi promyshlennosti [Pneumatic transport of bulk materials in chemical industry]. Leningrad, Khimiia Publ., 1984. 104 p.

4. Kasatkin A. G. Osnovnye protsessy i apparaty khimicheskoi tekhnologii [Basic processes and apparatuses of chemical technology]. Moscow, Khimiia Publ., 1973. 752 p.

5. Pozin M. E., Ziniuk R. Iu. Fiziko-khimicheskie osnovy neorganicheskoi tekhnologii [Physical and chemical principles of inorganic technology]. Leningrad, Khimiia Publ., 1985. 384 p.

6. Planovskii A. N., Ramm V. M., Kagan S. Z. Protsessy i apparaty khimicheskoi tekhnologii [Processes and apparatuses of chemical technology]. Moscow, Khimiia Publ., 1967. 848 p.