Russian Federation

Russian Federation

Russian Federation

Part machining on the lathes with automated tools is a complex process that depends on the properties of the lathe dynamic system. Oscillations in processing the main parts determine the dynamic quality of the lathes, quality of the surface layer and resistance of the cutting tool, therefore, it is necessary to identify the methods to control the operation mode. Increased efficiency of the process is provided by the forced cutting modes, which can lead to the deterioration of processing quality and premature wear of a cutting tool. Theoretical definition of rational cutting modes causes certain difficulties, so the experimental search for a solution to the problem is most urgent. In order to select rational cutting modes on the lathes and grinding machines, it is proposed to use the stability margin of the lathe dynamic system (DS), which should be determined from the transfer function of DS using the autocorrelation function (ACF) of oscillations. A condition for identification of the lathe DS is a preliminary identification of ACF, which can be implemented using oscillation records during cutting. Pre-filtering of oscillations is carried out to exclude low-frequency range containing frequencies caused by oscillations of lathe system elements and to save frequencies associated with the cutting process. Cut modes are assigned to the highest stability margin, which ensures high surface quality. There is an unambiguous ana-lytical relationship between the oscillation index and the damping coefficient of the ACF, which makes it possible to calculate the α coefficient, by the value of which it is possible to estimate the stability margin of the ET in different cutting modes and select the most appropriate one. Studying the lathe oscillations in processing high-precision parts makes it possible to control the technological mode, using the oscillation level as one of the indicators of its quality.

lathe, bearing rings, cutting mode, autocorrelation function of oscillations, damping factor, oscillation index, stability margin

Введение

Обработка на станках токарной группы с использованием средств автоматизации представляет собой сложный процесс, зависящий от свойств динамической системы (ДС) станка. Если ранее колебания старались минимизировать в станках особо высокой точности, т. к. показатели качества обработки зависели от интенсивности колебаний, то в настоящее время в связи с ростом требований к качеству деталей для изделий ряда отраслей промышленности, снижение вибраций стало необходимым для станков высокой и повышенной точности. Колебания определяют динамическое качество станков, причем амплитудно-частотные характеристики (АЧХ) колебаний в значительной степени влияют не только на качество обработанной поверхности, но и на износ инструмента [1–3]. Для повышения производительности обработки стремятся увеличить значения параметров технологического режима, однако при этом не должно возникать недопустимых вибраций в паре «резец – деталь» и, соответственно, снижения качества поверхности, например повышенных значений волнистости. Теоретическое определение целесообразного режима резания достаточно сложно ввиду влияния многих факторов [4, 5], поэтому на практике более приемлемым является его экспериментальный поиск путем варьирования значений параметров резания в некоторых пределах при условии наличия критерия качества технологического режима. В этой связи цель работы – обоснование информативной характеристики, полученной из зарегистрированных колебаний ДС при резании, которая позволяет определять режимы, обеспечивающие высокое качество поверхности.

Параметры точности деталей (колец подшипников), а также различные характеристики поверхностного слоя деталей зависят в первую очередь от динамического качества технологической системы. Для снижения влияния колебаний на качество обработанной поверхности как при токарной, так и при последующей шлифовальной обработке дорожек качения колец необходимо определить такие значения режимов резания, при которых достигаются минимальные значения макро- и микрогеометрических параметров точности и выше однородность структуры поверхностного слоя [6–9]. Активизация колебательных процессов при изменении режимов резания оказывает негативное влияние на все подсистемы станка, из-за чего снижается качество токарной обработки поверхности (волнистость, шероховатость), что сказывается

в дальнейшем и на качестве шлифованной поверхности качения.

Методы и результаты исследования

В результате проведенных исследований установлено, что для выбора рациональных режимов резания на станках токарной и шлифовальной групп в качестве наиболее информативной характеристики можно использовать запас устойчивости ДС станка [6, 7]. Его следует определять из передаточной функции ДС, которая получается из автокорреляционной функции (АКФ) колебаний. Режимы резания назначаются по наибольшему значению запаса устойчивости, что обеспечивает высокое качество поверхности [8, 9].

Используя идентификацию типового сигнала и последующий анализ выходного сигнала, можно получить передаточную функцию ДС. Так как в нашем случае в качестве объекта управления рассматривается не классическая система управления, а станок, ДС которого имеет сложные упруго-демпфирующие характеристики, то для идентификации необходимо определить метод и установить определенные условия его применения. Наиболее целесообразным с практической точки зрения представляется метод идентификации ДС, в основе которого лежит выражение [10, 11]

![]() (1)

(1)

где W(р) – передаточная функция ДС; p – оператор Лапласа; W(–р) – передаточная функция ДС с формальной заменой знака р; K(p) – изображение по Лапласу автокорреляционной функции K(τ) колебаний ДС; K(–p) – изображение по Лапласу автокорреляционной функции K(τ) с формальной заменой знака р.

Чтобы получить модель в виде передаточной функции, необходима линейность ДС, обосновывающая неизменность характеристики ДС в течение времени обработки одной детали [7, 9]. Указанное является вторым условием для идентификации передаточной функции ДС по формуле (1). Характеристики нелинейной ДС можно в принципе рассмотреть как кусочно-линейные. Они будут в той или иной степени различаться, во-первых, для последовательно обработанных деталей, во-вторых, при изменении значений параметров режима резания. В том и другом случаях это приводит к изменению регистрируемого спектра колебаний, что позволяет по запасу устойчивости ДС оценить качество режима обработки.

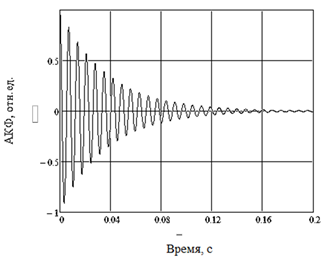

Условием идентификации ДС станка является предварительная идентификация АКФ, что можно реализовать, используя записи колебаний при резании. Предварительно осуществляется фильтрация колебаний, чтобы исключить низкочастотный диапазон, содержащий частоты, вызванные колебаниями элементов станочной системы, и оставить частоты, связанные с процессом резания. Аналитическое выражение для АКФ колебаний ДС, зарегистрированных, например, на резцовом блоке токарного станка, имеет вид [12]

![]() (2)

(2)

где K(t) – АКФ; K0 – значение АКФ при t = 0;

t – время; α – коэффициент затухания; ω0 – частота колебаний АКФ (рис. 1).

Рис. 1. Автокорреляционная функция колебаний

динамической системы токарного станка, идентифицированная по экспериментальным данным

Fig. 1. Autocorrelation function of oscillations

of the lathe dynamic system identified by experimental data

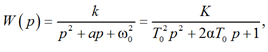

Применив к выражению (2) преобразование Лапласа и подставив е го в соотношение (1), получаем выражение для реальной передаточной функции

где a, k – коэффициенты передаточной функции; K = k / ω02; T0 = 1 / ω0 – постоянная времени; для систем второго порядка 0 ≤ α < 1.

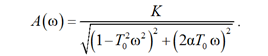

Выражение для передаточной функции является основополагающим для оценки запаса устойчивости, для чего используется показатель колебательности М [13]. Для его определения из передаточной функции вычисляется АЧХ, выражение для которой имеет вид

(3)

(3)

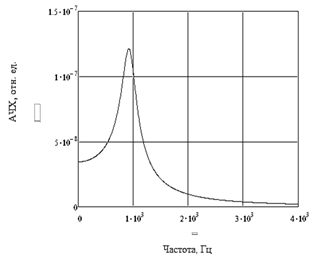

Типичный вид АЧХ ДС станка представлен на рис. 2.

Рис. 2. Амплитудно-частотная характеристика динамической системы станка

Fig. 2. Amplitude-frequency characteristics of the lathe dynamic system

Вычисление показателя колебательности выполняется по формуле [13]

![]() (4)

(4)

где A(ω)max – максимальное значение АЧХ; А(0) – значение АЧХ при ω = 0.

Анализ результатов экспериментов, проведенных в производственных условиях ОАО «Саратовский подшипниковый завод» [6, 9], по выбору режима резания по запасу устойчивости ДС токарных и шлифовальных станков показал возможность снижения трудоемкости расчетов.

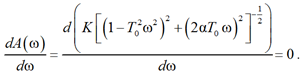

Используя выражение для показателя колебательности, выведем формулу для его вычисления с учетом формулы (3). Из нее следует, что статический коэффициент передачи системы A(0) = K. Для нахождения A(ω)max необходимо вычислить производную от A(ω) из формулы (3) и далее приравнять ее к нулю:

.

.

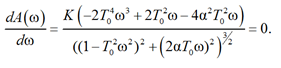

Уравнение для производной имеет следующий вид:

(5)

(5)

Далее приравняем к нулю числитель выражения (5) и после алгебраических преобразований получим уравнение для определения частоты ωmax, при которой имеет максимальное значение АЧХ A(ω)max:

![]()

В результате преобразований получаем уравнение для частоты ωmax:

![]() . (6)

. (6)

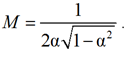

Используя выражения (3), (4) и (6), получаем формулу для вычисления показателя колебательности:

. (7)

. (7)

Из формулы (7) следует, что показатель колебательности ДС является убывающей по гиперболе функцией от коэффициента затухания: при α → 0 М → ∞; при α → 0,707 М → 1. Из изложенного следует, что чем больше величина коэффициента затухания АКФ (в указанных пределах), тем выше запас устойчивости ДС.

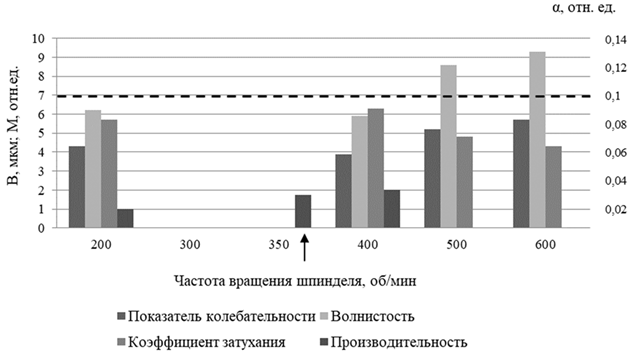

В силу того, что имеется однозначная аналитическая связь показателя колебательности и коэффициента затухания АКФ, на практике проще и быстрее вычислить именно коэффициент α, по значению которого можно оценить запас устойчивости ДС на различных режимах резания и выбрать наиболее целесообразный. Указанное иллюстрируется результатами измерений на токарном станке с ЧПУ модели ПАБ-350, обрабатывающем наружные кольца подшипника 42726 из материала ШХ-15 (рис. 3).

Рис. 3. Сопоставление результатов измерений показателей динамического качества станка и точности обработки

при вариации частоты вращения шпинделя при точении колец подшипников

(штриховая линия – допустимое значение волнистости В дорожки качения 7 мкм;

стрелка – значение частоты вращения шпинделя 350 об/мин, на которой выполнялось точение

на предприятии)

Fig. 3. Comparison of the results of measuring the lathe dynamic quality and accuracy of processing

in changing the spindle rotation frequency during bearing rings grinding

(a dashed line – a permissible value of the freeness В of the rolling path 7 μm;

an arrow – a value of the spindle rotation speed 350 rpm, at which turning was performed

at the enterprise)

Окончательная обработка поверхности осуществлялась при подаче резца n = 0,4 мм/об (материал резца PSKNR16CA-12, пластина SNMG

120412-PGSC110V), также изменялась частота вращения заготовки в определенном диапазоне – 200, 400, 500, 600 об/мин. Одновременно осуществлялось измерение колебаний резцового блока в диапазоне до 4 кГц датчиком ДН-3, установленным на магнитной опоре, сигналы с которого фиксировались прибором ВШВ-003М3. Далее сигналы обрабатывались компьютером по специальной программе, обеспечивающей вычисление АКФ, ее коэффициента затухания, передаточной функции, АЧХ ДС и показателя колебательности. После обработки колец выполнялись измерения волнистости поверхности качения кругломером Talyrond-73.

Традиционно обработка колец на станке ПАБ-350 осуществлялась при частоте вращения шпинделя 350 об/мин. В экспериментах при частотах вращения 200 и 400 об/мин измерено по 3 кольца и вычислены средние значения волнистости. На частотах вращения 500 и 600 об/мин уровень вибраций существенно повысился, снизился запас устойчивости ДС (повысился показатель колебательности и снизился коэффициент затухания) и волнистость превысила допустимый уровень, поэтому было обработано только по одному кольцу и производительность не оценивалась. Результаты измерений показали, что на частоте 400 об/мин обеспечивается волнистость поверхности, не превышающая заданную, а производительность выше на 20 % по сравнению с существующим режимом, т. е. более целесообразной является обработка колец с указанной частотой вращения шпинделя.

Заключение

Исследование вибраций станков для обработки высокоточных деталей позволяет соответствующим образом управлять технологическим режимом, используя уровень вибраций как один из показателей его качества. По результатам экспериментов сокращены расчеты по оценке запаса устойчивости ДС токарного станка на основе установленной зависимости коэффициента затухания АКФ α с показателем колебательности М. Это позволило исключить расчет в производственных условиях АЧХ и получить искомую оценку запаса устойчивости непосредственно по коэффициенту α. В результате формируются рекомендации по назначению режима резания, при котором коэффициент затухания и, соответственно, запас устойчивости ДС максимальны, а значения параметров качества колец подшипников соответствуют техническим требованиям.

1. Kudinov V. A. Dinamika stankov. M.: Mashino-stroenie, 1967. 360 s.

2. Zharkov I. G. Vibracii pri obrabotke lezviynym instrumentom. M.: Mashinostroenie, 1988. 184 s.

3. Arshanskiy M. M., Scherbakov V. P. Vibrodiagno-stika i upravlenie tochnost'yu obrabotki na metallorezhuschih stankah. M.: Mashinostroenie, 1988. 136 s.

4. Popov V. I., Loktev V. I. Dinamika stankov. Ki-ev: Tehnika, 1975. 136 s.

5. Kedrov S. S. Kolebaniya metallorezhuschih stankov. M.: Mashinostroenie, 1978. 200 s.

6. Ignatiev A. A., Dobryakov B. A., Ignatiev C. A., Kazinsky A., Nasad T. G., Nasad I. P. Automated measurements in process monitoring system in bearing production // International Scientific Conference “Metrological Support Of Innovative Technologies - ICMSIT-2020” (Krasnoyarsk, 04 March 2020): proceedings of the conference. Krasnoyarsk, 2020. V. 1515. P. 52057.

7. Ignatyev A. A., Samoylova E. M., Zakharchenko M. Yu., Ignatyev S. A., Dobryakov V. A., Vinogradov M. V., Nasad T. G., Karakozova V. A. Modelling and practical application of autocorrelation fanction of vibroacoustic oscilations in machine dinamic system // III International Conference on Advanced Technologies in Aerospace, Mechanical and Automation Engineering - Mist: Aerospace-III-2020; 9-th International Workshop On Mathematical Models And Their Applications (IWMMA-2020) (Krasnoyarsk, 20-21 November 2020): proceedings of the conference. Krasno-yarsk, 2020. V. 1047. P. 12005.

8. Kozochkin M. P., Sabirov F. S., Popikov A. N. Issledovanie processa tverdogo tocheniya // Vestn. Ufim. gos. aviac. tehn. un-ta. 2009. T. 12. № 4 (33). S. 24-29.

9. Ignat'ev A. A., Dobryakov V. A., Ignat'ev S. A. Eksperimental'no-analiticheskaya ocenka dinamicheskogo kachestva stankov po stohasticheskim harakteristikam vibroakusticheskih kolebaniy // Vestn. Sarat. gos. tehn. un-ta. 2022. № 2 (93). S. 38-52.

10. Sklyarevich V. A. Operatornye metody v statisticheskoy dinamike avtomaticheskih sistem. M.: Nauka, 1965. 475 s.

11. Lin Z. H. In-process measurement and assessment of dynamic characteristics of machine tool structures // Int. J. Mach. Tools Manufact. 1988. V. 28. N. 2. P. 93-101.

12. Ignat'ev A. A., Samoylova E. M., Ignat'ev S. A. Primenenie teorii vychetov pri postroenii analiticheskoy modeli avtokorrelyacionnoy funkcii vibroakusticheskih kolebaniy v dinamicheskoy sisteme stanka // Izv. vuzov. Povolzh. region. Tehn. nauki. 2017. № 1 (41). S. 138-151.

13. Besekerskiy V. A., Popov E. P. Teoriya sistem avtomaticheskogo regulirovaniya. M.: Nauka, 1975. 768 s.