Russian Federation

The article focuses on the main shortcomings of production control at hazardous production facilities and on practical methods of improving the effectiveness of production control including methods determining the main causes of deviations in the production process from the safety standards, developing measures to eliminate the deviations and ensuring the observance of such measures. The cases of activating the production control at the hazardous industrial facilities have been shown, a new approach to observing the production control has been reasoned, a universal algorithm for implementing production control at hazardous production facilities has been developed. Improving the operating principles of production control can be realized through the introduction of new control tools. One of them is a checklist of patterns of emerging a hazardous production situation, which allows to make a score evaluation of the danger. The main elements for implementing the developed algorithm and checklist into the production process are considered. There are shown the main structural elements of formulating a technical task for writing a program code: setting a project goal, substantiating the project budget, listing the specific works, description of the final product, required result, deadlines, and future maintenance costs.

production control, hazardous production facility, industrial safety, hazardous production situation, safety principles, universal algorithm

Введение

Повышение эффективности планирования и осуществления производственного контроля на опасных производственных объектах может быть достигнуто посредством активизации учета закономерностей возникновения и развития опасных производственных ситуаций с последующим их устранением на раннем этапе развития и снижением их количества за счет устранения причин их возникновения.

Нормативные документы в области производственной безопасности не содержат конкретных требований к структуре системы производственного контроля. На большинстве предприятий, в составе которых есть опасный производственный объект, реализован подход к организации производственного контроля, аналогичный применяемому в системе работы государственных инспекторов: суть его заключается в выявлении нарушений требований производственной безопасности

и выдаче предписаний об их устранении, критерий безопасности и трудоемкости, учитывающий специфику и особенности эксплуатации энергетических объектов [1]. Основной недостаток такого принципа заключается в отсутствии постоянного контроля за состоянием производственной безопасности на рабочих местах в процессе производства работ и невозможности выявления опасностей на ранних этапах развития, т. к. на начальной стадии сигнал об их возникновении, как правило, слабый и улавливается только при условии высокой компетентности персонала.

Таким образом, в меры повышения эффективности производственного контроля для большинства предприятий необходимо включать работы по определению основных причин отклонений производственного процесса от требований правил производственной безопасности, выявлению опасностей на ранних этапах развития (в том числе производственных конфликтов [2]), выработке мер по их устранению и контроль за реализацией этих мер. Согласно [3], после внедрения аналогичной системы производственного контроля количество негативных событий снижается в 2 раза.

Такой подход к осуществлению производственного контроля применяется в системе управления производственной безопасностью опасных производственных объектов, однако в настоящее время на предприятиях он реализуется не полностью, и фактически производственный контроль работает без выявления опасностей на ранних этапах развития, поэтому он нуждается в совершенствовании.

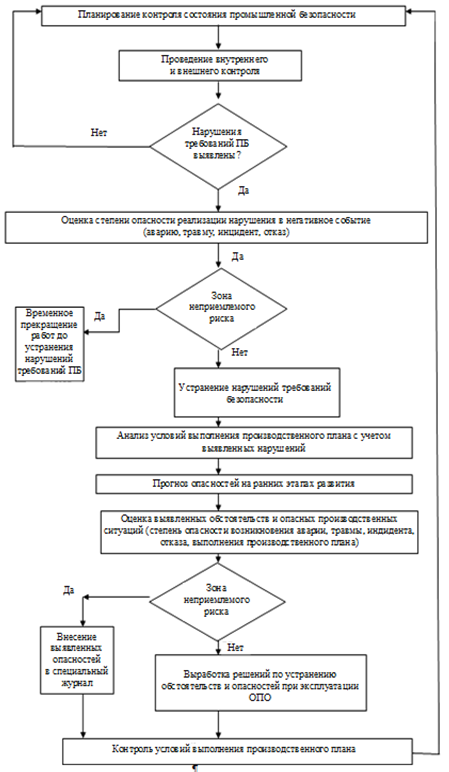

Определение опасности на ранних этапах развития при осуществлении контроля в системе управления производственной безопасности потребует активизации неактивных элементов (рис. 1), а также привлечения линейных руководителей и их подчиненных к работе по осуществлению производственного контроля.

Примеры конктретных предложений, которые могут привести к активизации процесса выявления опасностей на ранних этапах развития при осуществлении производственного контроля:

– на уровне рабочих и линейных руководителей ведение журнала учета выявенных опасностей локального характера и причин их возникновения. Качество ведения данного журнала проверяется вышестоящим руководством и специалистами, осуществляющими производственный контроль, для получения полной информации и проведения анализа опасностей, а также для выдачи рекомен-

даций линейным руководителям по улучшению работы по профилактике и выявлению опасностей. Данное предложение является в некотором смысле аналогом ведения журналов по охране труда цеха или службы, которые были заведены согласно требованиям п. 6.1.9 [4];

– введение практики поощрений для рабочих, выявивших опасности и причины их возникновения серьезного нелокального характера. Необходимо довести до работников мнение о том, что это не новое обязательство, которое необходимо исполнять по формальному принципу, а нововведение, призванное в первую очередь увеличить уровень их собственной безопасности;

– введение процедуры информирования линейных руководителей о подробностях нарушений, выявленных службой, ответственной за проведение производственного контроля на опасном производственном объекте во всех структурных подразделениях, а также о работе данной службы по предупреждению и выявлению повторяющихся нарушений, что позволит линейным руководителям иметь возможность самосовершенствования

в работе по профилактике и выявлению опасности;

– выявленные нарушения и причины их возникновения должны подвергаться анализу службами, ответственными за проведение производственного контроля для предупреждения и выявления циклических нарушений.

Рис. 1. Алгоритм осуществления производственного контроля на опасном производственном объекте

Fig. 1. Algorithm of realizing a production control at a hazardous production facility

Разработанный универсальный алгоритм, основанный на выявлении и структурировании основных обстоятельств, формирующих опасную производственную ситуацию, рекомендуется применять при расследовании причин несчастных случаев и аварий, в процессе планирования работы и развития служб производственного контроля, при разработке и реализации программ повышения эффективности функционирования системы управления производственной безопасностью и охраны труда предприятий.

Научные положения, выводы и рекомендации целесообразно использовать при формировании программ обучения персонала в области охраны труда и промышленной безопасности.

На основе разработанного универсального алгоритма, позволяющего выявлять основные обстоятельства, предшествующие опасной производственной ситуации, предложен чек-лист для анализа закономерностей развития опасной производственной ситуации (табл.).

Чек-лист закономерностей развития опасной производственной ситуации

Check-list of the patterns of emerging a hazardous industrial situation

|

Характерисктика этапа |

Этап развития опасной производственной ситуации |

|||

|

Безопасный |

Опасный |

Катастрофический |

||

|

Приемлемая |

Неприемлемая |

|||

|

Время реакции |

Неограниченное |

Ограниченное |

||

|

Достаточное |

Весьма |

Практически |

||

|

Способность системы контролировать |

Высокая |

Средняя |

Низкая |

Практически |

|

Сущность |

Совокупность обстоятельств, вызывающие |

Совокупность |

Совокупность |

Совокупность |

|

Результат этапа |

Нормальный (штатный) режим работы |

Неадекватное |

Инцидент. Нарушение |

Авария. Травма |

|

Основная функция ПК |

Надзор |

Контроль. Разработка мероприятий по устранению опасной совокупности |

Контроль. |

Ликвидация |

|

Оценка степени опасности |

1–2 |

3–5 |

6–8 |

9–10 |

Чек-лист и алгоритм могут быть внедрены в систему производственного контроля на любом предприятии с целью выявления обстоятельств, обусловливающих возникновение опасных производственных ситуаций, сокращение количества травм. Полученные результаты дополняют научно-методическую базу в области охраны труда и промышленной безопасности в части анализа и прогнозирования уровня травматизма и способов его снижения.

Применение разработанного универсального алгоритма планирования и осуществления производственного контроля на любом опасном производственном объекте, основанного на выявленных закономерностях развития опасных производственных ситуаций, позволяет повысить эффективность управления безопасностью труда.

После выявления основных проблем и оценки степени их опасности в балльной системе совместно с группой программистов пишется код. Для написания кода у программиста должно быть грамотно составленное техническое задание, в котором определены и выделены следующие пункты:

– цель проекта;

– бюджет проекта;

– перечень работ;

– описание конечного продукта;

– результат;

– сроки выполнения;

– будущее обслуживание.

Понимание конечной цели позволяет создать качественный программный продукт, который полностью устроил бы заказчика, а для разработчика четко сформулированная цель всего проекта дает полное понимание всех задач, которые решаются по мере продвижения работы [5]. Формирование бюджета проекта позволяет согласовать с работодателем на начальном этапе учет всех его работ и понимание, сколько всего денежных средств надо будет заплатить разработчику. В перечне указывается полный список по пунктам всех необходимых работ, чем четче и конкретнее будет прописан этот пункт, тем понятнее программисту будет, какой программный код использовать для создания программного продукта. Описание конечного продукта дает полное представление о понимании итогового результата. Оценка полученного результата проводится на этапе сравнения технического задания и при помощи специализированных программ тестирования.

Сроки выполнения проекта прописываются, как правило, с учетом форс-мажорных обстоятельств, по прошествии некоторого времени могут обнаруживаться ошибки («баги»), которые следует незамедлительно исправлять. В любом техническом задании все запланированные работы должны учитывать будущее обслуживание сайта в перспективе.

Без внедрения новейших программных продуктов невозможно получить желаемый результат в области повышения уровня безопасности на производственных предприятиях и осуществления производственного контроля в современных условиях.

Заключение

Разработанная конкретно для каждого предприятия информационная система производственного контроля предоставит функционал, необходимый для записи и выполнения действий, а также для контроля, управления и анализа работы предприятия, облегчит учет и управление сложными процессами производственного контроля предприятия, позволит отслеживать целый комплекс нарушений и проблем одномоментно и предлагать готовые алгоритмы решения сложных задач в определенной последовательности, что позволит работникам минимизировать ошибки и повысить в целом уровень производственной безопасности.

1. Rudenko M. F., Tret'yak L. P., Grivina V. V., Shipulina Yu. V. Modelirovanie ekologicheskoy effektivnosti vnedreniya gelioenergeticheskih kompleksov dlya proizvodstva teploty // Vestn. Astrahan. gos. tehn. un-ta. Ser.: Upravlenie, vychislitel'naya tehnika i informatika. 2016. № 2. S. 73-81.

2. Golubev M. G. Snizhenie travmatizma na ugol'nyh shahtah na osnove vyyavleniya i ustraneniya proizvodstvennyh konfliktov: avtoref. dis. … kand. tehn. nauk. Chelyabinsk, 2004. 24 s.

3. Druzhinin A. A. Povyshenie effektivnosti pla-irovaniya i osuschestvleniya proizvodstvennogo kon-trolya promyshlennoy bezopasnosti na vysokoproizvoditel'nyh ugol'nyh shahtah: avtoref. dis. … kand. tehn. nauk. M., 2006. 22 s.

4. Ob utverzhdenii Tipovogo polozheniya o edinoy sisteme upravleniya promyshlennoy bezopasnost'yu i ohranoy truda dlya organizaciy po dobyche (pererabotke) uglya (goryuchih slancev): prikaz Rostehnadzora ot 30 noyabrya 2017 g. № 520. URL: https://normativ.kontur.ru/document?moduleId=1&documentId=306382 (data obrascheniya: 10.11.2022).

5. Metodologiya vnedreniya // CMD Soft. URL: http://cmdsoft.ru/metodologiya-vnedreniya/ (data obrascheniya: 10.11.2022).