Russian Federation

Russian Federation

Russian Federation

Autonomy of the marine submersibles is specified by the type of energy, fuel and oxidizers they use. As a rule, marine underwater objects of small displacement with a short underwater mission time are equipped with lithium-ion batteries. A number of the submersible power plants have air-independent energy, which allows using an electrochemical generator (ECG) as energy source fueled by hydrogen and applying oxygen as oxidizer. Each method of storing reagents as part of an ECG power plant has been assessed promising. Using an ECG power plant is determined by the possibility of placing on a marine underwater object the amounts of hydrogen and oxygen necessary to perform a specific underwater mission. There have been considered the issues of placing the reagents (hydrogen and oxygen) necessary for ECG functioning as part of an air-independent power plant of a marine submersible. There are given the dependencies to determine necessary reagent amounts on the submersible to perform an underwater mission. Cryogenic oxygen storage has been proved the most acceptable option for large-displacement marine underwater objects. Numerical values of the hydrogen and oxygen mass are obtained for the hypothetical ECG capacity. The possibilities of placing a balloon hydrogen storage system as the most acceptable for placement on small non-nuclear submarines and autonomous unmanned submersible apparatus are considered. Types of hydrogen tanks capable to operate in a wide range of environmental parameters at internal hydrogen pressure over 40 MPa are given. Available arrangement of tanks with hydrogen and oxygen outside the hull of an autonomous unmanned submersible is presented and the main dependencies for calculating the capacity of a balloon storage system of reagents subject to the gas properties are given.

reagent, hydrogen, oxygen, marine underwater object, fuel cell, electrochemical generator, power plant, balloon storage system, pressure, temperature, mass, volume, liner, metal composite

Введение

Автономность морского подводного объекта (МПО) в первую очередь зависит от типа используемой на нем энергетики вместе с запасами горючего и окислителя. Как правило, МПО небольшого водоизмещения с малым временем подводной миссии оснащается литий-ионными аккумуляторными батареями. В статье рассмотрена возможность применения электрохимического генератора (ЭХГ) как энергоисточника с водородом в качестве топлива и кислородом в качестве окислителя. При этом актуальной становится оценка перспективности того или иного способа хранения реагентов в составе энергоустановки с ЭХГ. Очевидно, что использование энергоустановки с ЭХГ определяется возможностью размещения на МПО необходимого для выполнения заданной подводной миссии количества водорода и кислорода.

Определение запасов реагентов на морском подводном объекте

Электрохимические эквиваленты реагентов (удельные расходы, г/(А·ч)) – величины постоянные: для водорода kв = 0,037 г/(А·ч); для кислорода kк = 0,3 г/(А·ч). Как следует из рассмотрения величин электрохимических эквивалентов, для работы ЭХГ требуется почти в 10 раз больше окислителя по сравнению с горючим. При известной вольт-амперной характеристике определяются удельные расходы реагентов, отнесенные к полученной энергии при данной плотности тока [1]:

![]()

где uэ – напряжение топливного элемента (ТЭ).

Согласно приведенным зависимостям удельные расходы реагентов возрастают с увеличением нагрузки. Особенностью ЭХГ, отличающей его от тепловых двигателей, является практически однозначное изменение экономичности с изменением нагрузки (за исключением области малых нагрузок).

При переходе от единичного ТЭ к батарее топливных элементов (БТЭ) и далее к блоку ЭХГ возникают дополнительные потери:

– потери, обусловленные токами утечки;

– затраты мощности на вспомогательные нужды блока или энергетической установки (ЭУ) в целом, которые связаны с использованием системы термостатирования.

Токи утечки рассчитываются по обычным в электротехнике зависимостям, базирующимся на законах Кирхгофа. Практически для предварительных расчетов имеет значение максимальный ток в среднем (по местоположению в БТЭ) элементе, определяемый по формуле

![]()

где Е – электродвижущая сила контура; R – сопротивление канала между ТЭ; n – число последовательно соединенных ТЭ; i – порядковый номер ТЭ; fi(t) – функция отношения t = r / R и n, где r – сопротивление участка между каналами.

Затраты мощности на вспомогательные нужды (привод насосов, вентиляторов, агрегатов автоматики и т. д.) вычисляются обычными способами на соответствующих нагрузочных режимах с учетом КПД соответствующих агрегатов.

При наличии опытных данных по ТЭ (вольт-амперной характеристики), батареям и блокам ЭХГ, используются непосредственно эти данные. По ним определяются удельные и абсолютные расходы реагентов на различных нагрузочных режимах работы энергоустановки.

Следует отметить, что теоретический расчет удельных расходов реагентов может дать существенную погрешность, поскольку он в большой степени зависит от совершенства конструкции элементов, удачного выбора электродной структуры и катализаторов.

В достаточно отработанных образцах ЭХГ удельный расход водорода, в зависимости от нагрузки (плотности тока), составляет величину, изменяющуюся от gв = 0,045 кг/(кВт·ч) при i » 40¸50 мА/см2 до gв = 0,048 кг/(кВт·ч) при i » 100 мА/см2 и выше. Удельный расход кислорода приближенно определяется по стехиометрическим соотношениям и составляет 0,36–0,38 кг/(кВт·ч) соответственно.

На начальной стадии расчетов запасов реагентов целесообразно принимать удельный расход водорода gв = 0,05 кг/(кВт·ч) и кислорода gк = 0,4 кг/(кВт·ч).

Следовательно, потребное количество водорода для одного цикла загрузки рассчитывается по формуле

![]()

где NЭХГ – номинальная мощность батареи ЭХГ, кВт; gв – удельный расход водорода, кг/(кВт·ч); t – время работы ЭХГ, ч.

Рассмотрим произвольный вариант работы ЭХГ для МПО относительно большого водоизмещения (среднего класса):

NЭХГ = 135 кВт; t = 6 500 ч (~ 9 мес.).

Тогда GН2 = 135 · 0,05 · 6 500 = 43 875 – масса водорода, кг, размещаемого на борту МПО. Соответственно, количество кислорода, кг, на борту МПО для тех же условий: GO2 = 135 · 0,4 · 6 500 = 351 000. Зная потребное количество водорода и кислорода, можно рассчитать необходимый объем систем их хранения на борту МПО. Определим длительность работы установки с ЭХГ системы «водород – кислород» для МПО при баллонной системе хранения реагентов.

Баллонная система хранения реагентов

Исходя из массогабаритных показателей понятно, что баллонная система хранения водорода и кислорода не может быть использована для МПО среднего класса с длительностью работы 9 мес.

Энергетический отсек морского объекта должен обладать нулевой плавучестью. Предположим, что объем отсека ~ 10 м3; масса вытесняемой морской воды ~ 10,25 т. В настоящее время ООО «Центротех» (г. Новоуральск), входящим в госкорпорацию «Росатом», освоено производство топливных батарей для ЭХГ типа «Фрегат-2». Масса БТЭ мощностью 55 кВт составляет 500 кг. Поскольку масса батарей линейно связана с мощностью, то масса батареи ТЭ ООО «Центротех» мощностью 135 кВт составит ~ 1 200 кг; системы автоматики (25 % от массы БТЭ, по данным специалистов Центрального научно-исследовательского института судовой электротехники и технологии) ~ 300 кг. Итого суммарная масса будет 1 500 кг. Исходя из этой массы определим время работы, ч, установки с ЭХГ для морского объекта:

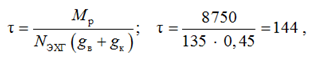

где Mр = 10 250 – 1 500 = 8 750 – остаточная масса, кг, энергоотсека МПО для размещения реагентов (водорода и кислорода), необходимых в установке с ЭХГ.

Таким образом, для рассматриваемых характеристик БТЭ и системы хранения водорода с кислородом, исходя из нулевой плавучести энергетического отсека, будет обеспечена работа ЭУ в течение 144 ч, или 6-и сут. Потребная масса водорода при этом составит 972 кг, а кислорода, соответственно, 7 776 кг.

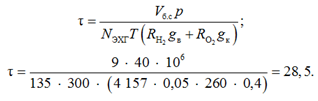

Рассмотрим объемные характеристики систем хранения реагентов на морском объекте. Примем температуру хранения T = 300 К; газовую постоянную для водорода, соответственно, RH2 = 4 157 Дж/(кг∙К); давление в газовом баллоне p = 20 · 106 Па. При таких условиях объем баллонной системы хранения водорода, м3:

![]()

Даже если увеличить давление в баллонах водорода в два раза, объем системы его хранения не позволит разместить ее в отсеке ЭУ морского объекта.

Далее с учетом объемных характеристик рассмотрим длительность миссии МПО. Наиболее близким прототипом к рассматриваемой БТЭ служит ЭХГ BZM 120 германской разработки фирмы «Сименс» мощностью 120 кВт. Объем этой батареи ~ 0,5 м3. С учетом увеличения объема отечественного ЭХГ вместе с системой автоматики примем его объем равным ~ 1 м3. Тогда в энергоотсеке будет свободно 9 м3. Исходя из предыдущих выводов для длительности работы, ч, морского объекта с ЭХГ и баллонной системой хранения реагентов на основании уравнения Клапейрона – Клаузиуса:

Таким образом, баллонная система хранения реагентов даже при давлении в водородных и кислородных баллонах 40 МПа по своим объемным характеристикам может обеспечить длительность работы ЭУ с ЭХГ МПО заданных габаритов в течение 28,5 ч.

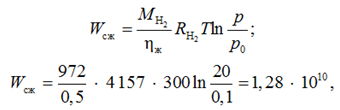

Для заполнения баллонной системы водородом необходимо затратить работу, Дж:

что составляет 3 555 кВт·ч электроэнергии. Принимая стоимость электроэнергии 10 центов/(кВт·ч), получим затраты на заполнение баллонной системы – 350 долл. США.

Определим стоимость изготовления баллонной системы для хранения водорода. Поскольку системы хранения водорода для МПО относятся к уникальному виду оборудования, то определение начальных затрат при их проектировании затруднительно из-за отсутствия достаточной исходной информации. Часто в качестве определяющей технической характеристики принимается масса оборудования и используется зависимость

З = bМб.с,

где Мб.с – масса оборудования баллонной системы хранения, кг; b – удельные начальные затраты, долл./кг.

В качестве удельных начальных затрат примем стоимость материалов систем хранения водорода. Стоимость арматуры, креплений принимается в размере 80 % от стоимости баллонов, а стоимость монтажа составит приблизительно 20 % стоимости резервуаров хранения и арматуры [1]. Тогда, принимая во внимание стоимость титанового сплава – 35 долл. за 1 кг, получим стоимость изготовления баллонной системы хранения водорода – приблизительно 3 млн долл. США.

Рассмотрим варианты исполнения водородных баллонов высокого давления для инфраструктуры водородной энергетики, в частности материалы тонкостенной гермооболочки (лейнера), упрочняющей составляющей композиционной оболочки, защитного наружного слоя, а также конструкцию водородных баллонов.

Водородные баллоны высокого давления предназначены для хранения сжатого водорода в газообразном состоянии. Данные баллоны применяются для систем хранения водорода, в составе электролизных установок, для транспортировки водорода до потребителя, а также на предприятиях в разных отраслях отечественной промышленности [2].

Баллоны высокого давления широко применяются в промышленности. В настоящее время основным трендом становится разработка металлокомпозитных баллонов, состоящих из несущей стальной оболочки и композитной обмотки. Применение в конструкции баллонов композиционных материалов на основе углеродных и арамидных волокон в сочетании с лейнером позволяет существенно снизить массу изделий по сравнению с цельнометаллическими баллонами [3].

Существующие металлокомпозитные баллоны, как правило, изготавливаются на основе алюминиевых, титановых или стальных лейнеров. При этом перспективным направлением совершенствования массовой эффективности металлокомпозитных баллонов считается максимально возможное снижение толщины лейнера [4].

Металлокомпозитный баллон конструктивно состоит из металлического лейнера (используются различные металлы в зависимости от наполняемого газа) и упрочняющей обмотки из углеродного волокна, стекловолокна или полиарамидных нитей либо их комбинации. Упрочняющая обмотка позволяет наполнять баллоны газами под высоким давлением – 40,0 МПа [5] и более в зависимости от объема баллонов. Для упрочнения баллонов высокого давления также используются различные схемы и методы намотки, позволяющие выбирать необходимые массогабаритные характеристики.

Для обеспечения технологичности изготовления баллонов высокого давления и их надежности при использовании на рабочих и аварийных давлениях применяются в комплексе две схемы намотки волокон – геодезическая по металлическому лейнеру, упрочняющая лейнер по длине, и радиальная рядная намотка, упрочняющая лейнер по диаметру [6]. При необходимости придания более высоких тактико-технических характеристик для ужесточения лейнера могут быть использованы предварительно намотанные с пропиткой препреги, а намотку (геодезическую и радиальную рядовую) можно комбинировать в соответствии с предварительно произведенными расчетами устойчивости баллонов высокого давления при нагружении разрывным давлением.

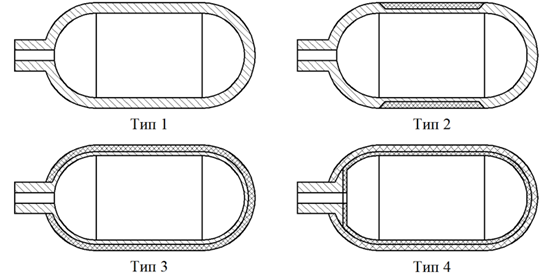

Классификация баллонов

Основные типы баллонов представлены на рис. 1.

Рис. 1. Основные типы баллонов

Fig. 1. General types of tanks

Тип 1. Металлические баллоны.

Полностью металлическая конструкция из легированной или углеродистой стали. Отливается в специализированных резервуарах и не имеет швов. Баллон имеет горловину под вентиль в форме цилиндра с одной стороны и дно закругленной формы с другой. В процессе изготовления все резервуары подвергаются испытаниям избыточным давлением и проходят проверку ультразвуком для выявления скрытых дефектов. Прочная и надежная конструкция, проверенная годами. Несмотря на более современные технологии изготовления других типов, многие считают тип 1 наиболее надежной конструкцией.

Тип 2. Композитные баллоны с металлическим лейнером и кольцевой обмоткой.

Баллоны второго типа представляют собой металлопластиковую конструкцию из стального тонкостенного лейнера и упрочняющей оболочки из композитного материала на цилиндрической части лейнера. Изготовлены они из легированной конструкционной стали. Основная часть конструкции покрыта армирующей оболочкой. Заявлено, что сталь, которая применяется в данной конструкции, не изменяет своих физических свойств при низких температурах окружающей среды.

Тип 3. Композитные баллоны с металлическим лейнером и полной обмоткой.

Металлический лейнер баллонов третьего типа заключен в упрочняющую оболочку из композитного материала по всей поверхности баллона, включая днище и горловину. Отличительной особенностью является наличие алюминиевого лейнера, который усилен оплеткой из карбоволокна. Разрывное усилие составляет около 14,0 МПа. Оплетка пропитывается специально разработанным составом на основе эпоксидной смолы. Плюсом данного типа конструкции является стойкость к коррозии на протяжении всего периода эксплуатации.

Тип 4. Композитные баллоны с полной обмоткой без металлического лейнера.

Четвертый тип имеет полимерный лейнер, усиленный упрочняющей оболочкой из углеродного волокна или композитного (углеродного/стекловолокна) материала. Основным плюсом баллона данного типа является его небольшая масса. К минусам же относится высокая хрупкость изделия при воздействии механических повреждений.

Патентный поиск проводился по конструкции, приведенной ниже. Баллон в сборе представляет собой лейнер, выполненный из стали, алюминия или титана с нанесенной упрочняющей оболочкой из композитного материала – углеродного волокна, пропитанного теплостойкой эпоксидной смолой.

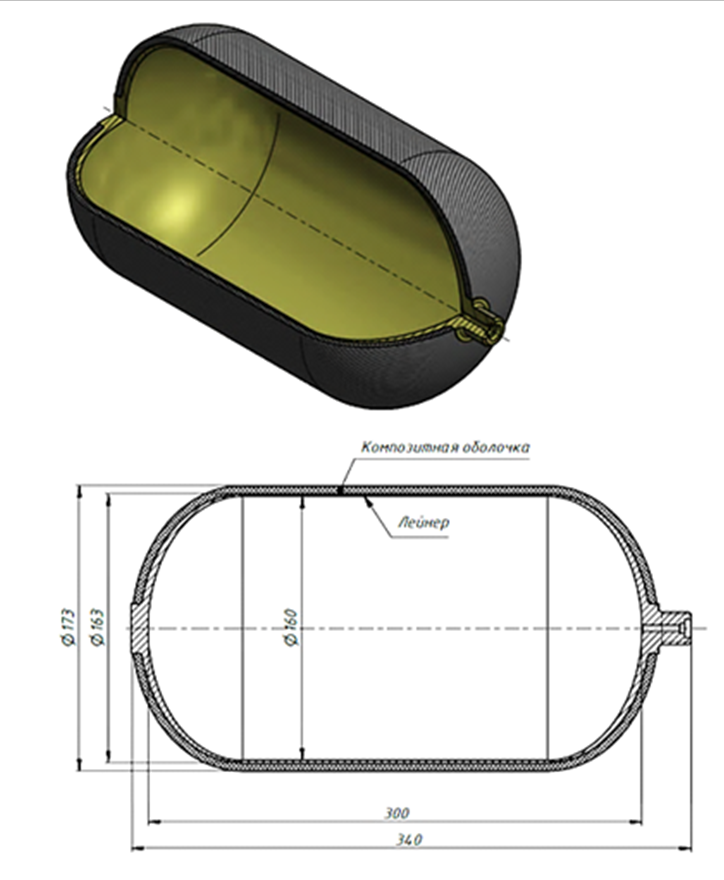

Конструкция баллона в сборе представлена на рис. 2.

Композитная оболочка баллонов высокого давления работоспособна и обеспечивает надежность баллонов высокого давления при температурах от –50 до +50 °С, в условиях воздействия гидростатического давления морской воды до 10 МПа при использовании компаунда на основе смолы эпоксидной диановой ЭД-20 (ГОСТ 10587-84), диэтиленгликоля ДЭГ-1 (ТУ 2225-027-00203306-97), триэтаноламина ТЭА (ТУ 2423-168-00203335-2007), ускорителя полимеризации УП606/2 (ТУ 2494-630-11131395-2006) или двухкомпонентного компаунда КДС-28 (ТУ 20.13-076-50050552-2018).

Рис. 2. Баллон в сборе

Fig. 2. Tank assembly

Суммарная негерметичность баллона составляет не более 5,1–3 н.см3/ч (при рабочем давлении).

Коэффициент безопасности баллона – 2,4.

Конструкция баллона выполнена из условия безосколочности в случае разрушения при рабочем давлении.

С целью определения свойства безосколочности проводятся специальные испытания баллонов до разрушения механическим воздействием при рабочем давлении.

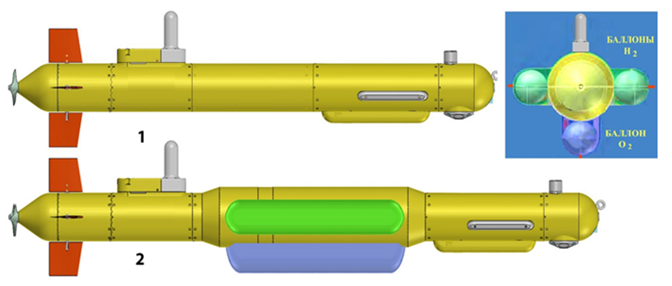

В настоящее время МПО типа автономных необитаемых подводных аппаратов (АНПА) с целью обеспечения выполнения подводной миссии оснащаются литий-ионными аккумуляторными батареями. Однако повышение времени подводной миссии АНПА требует использования более энергоемких источников, к числу которых относятся ЭХГ. В отличие от МПО больших размеров, АНПА относительно небольшие и разместить внутри объема аппарата баллоны с водородом и кислородом достаточно сложно. В этом случае возможно их размещение снаружи корпуса (рис. 3).

Рис. 3. Варианты компоновки автономных необитаемых подводных аппаратов (АНПА): 1 – с литий-ионной батареей;

2 – с электрохимическим генератором (ЭХГ) и размещением баллонов с реагентами снаружи корпуса

Fig. 3. Arrangement types of autonomous unmanned submersible apparatus (AUSAs): 1 – with a lithium-ion battery;

2 – with an electrochemical generator (ECG) and reagent tanks outside the hull

Для подобной схемы размещения реагентов расчет потребного объема баллонов производится с учетом отличия свойств реального газа от идеального в следующей последовательности.

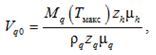

Потребное значение объема баллона для водорода массой Mh при максимальной температуре забортной воды вычисляется следующим образом:

![]()

где ![]() – плотность газообразного водорода при максимальном давлении в баллоне; kh – коэффициент сжимаемости водорода.

– плотность газообразного водорода при максимальном давлении в баллоне; kh – коэффициент сжимаемости водорода.

Потребное значение объема баллона для кислорода вычисляется следующим образом:

где  – плотность газообразного кислорода при максимальном давлении в баллоне; kq – коэффициент сжимаемости кислорода; μh – молекулярная масса водорода; μq – молекулярная масса кислорода.

– плотность газообразного кислорода при максимальном давлении в баллоне; kq – коэффициент сжимаемости кислорода; μh – молекулярная масса водорода; μq – молекулярная масса кислорода.

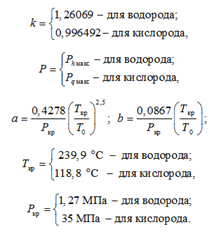

Значения коэффициентов сжимаемости водорода и кислорода вычисляются как корень следующего уравнения:

![]()

где

Заключение

Относительно размещения на МПО большого водоизмещения криогенного кислорода можно сказать, что это наиболее приемлемый вариант. Что касается размещения водорода на борту, то существует несколько вариантов его хранения. Однако для небольших МПО и автономных подводных аппаратов наилучшим вариантом является баллонное хранение водорода и кислорода. Для этого варианта хранения были рассмотрены многочисленные патентные исследования, доказавшие возможность хранения газообразного водорода под давлением свыше 40 МПа. Композитная оболочка баллонов высокого давления работоспособна

и обеспечивает надежность баллонов высокого давления при температурах от –50 до +50 °С, в условиях воздействия гидростатического давления морской воды до 10 МПа при использовании компаунда на основе эпоксидной диановой смолы. В России также разработаны и испытаны практически безотказные вентиль-редукторы, обеспечивающие функции запорной арматуры газовых баллонов, поддержания перепада давления «после себя» в газовых магистралях воздухонезависимых ЭУ МПО.

1. Diadik A. N., Zamukov V. V., Diadik V. A. Korabel'nye vozdukhonezavisimye energeticheskie ustanovki [Ship air-independent power plants]. Saint-Petersburg, Sudostroenie Publ., 2006. 424 p.

2. Iaikov V. P. Sposob izgotovleniia ballona vysokogo davleniia iz polimernykh kompozitsionnykh materialov [Method of manufacturing high-pressure cylinder from polymer composite materials]. Patent RF, no. 2395749, 27.07.2010.

3. Luk'ianets S. V., Moroz N. G. Metallokompozitnyi ballon vysokogo davleniia [High-pressure metal-composite cylinder]. Patent RF, no. 2432521, 27.10.2011.

4. Kliuin O. S. Sposob izgotovleniia ballona vysokogo davleniia i ustroistvo dlia ego osushchestvleniia [Method of manufacturing high-pressure cylinder and device for its implementation]. Patent RF, no. 2426024, 10.08.2011.

5. Aseev A. V., Baturina T. V., Gorgolevskii Iu. D., Gubanov A. L., Demkina L. V., Klokov A. N., Kozlov S. N., Osadchii Ia. G., Rusinovich Iu. I., Savenkov A. V. Metallokompozitnyi ballon vysokogo davleniia [High-pressure metal-composite cylinder]. Patent RF, no. 2510476, 27.03.2014.

6. Khalimanovich V. I., Sin'kovskii F. K., Borodin L. M., Ovechkin G. I., Sinichenko M. I., Volovikov V. G. Sposob izgotovleniia metalloplastikovogo ballona vysokogo davleniia [Method of manufacturing high-pressure metal-plastic cylinder]. Patent RF, no. 2620134, 10.03.2017.