Russian Federation

Russian Federation

The article highlights a rational design of the extractor for extracting from solids from crushed vegetable raw materials. In the process of developing the extractor the results of numerous experimental and analytical studies, including the analysis of scientific, technical and patent literature, were taken into account. A distinctive feature of the proposed solution is the possibility to extract efficiently during the development of the interfacial surface due to the energy of compressed air, when the air flows are organized in such a way that a field of centrifugal forces is created inside the apparatus. The design of the apparatus also provides unloading of waste crushed raw materials and producing the dehydrated waste raw materials without using mechanically rotating parts (rotor), thereby simplifying the manufacturing process and operation of the device

processes and apparatus of food production, vegetable raw materials, extraction, dehydration, extractor

Введение

Переработка растительного сырья имеет важное значение в биотехнологии, пищевой, кормовой и других отраслях промышленности. Химический состав сырья определяет способ его переработки и пути дальнейшего использования в различных областях жизнедеятельности и производствах [1–4].

Принимая во внимание увеличивающийся объем спроса на сухие дисперсные растительные материалы, можно утверждать, что внедрение даже незначительных усовершенствований при организации стадии промышленной переработки растительного сырья приведет к ощутимым экономическим выгодам для производителей.

Решение задач повышения эффективности перерабатывающих предприятий агропромышленного комплекса, специализирующихся на производстве сухих растительных продуктов, в частности проведение комплексных исследований с целью выбора рациональных способа и режимов обезвоживания, типа и конструктивных особенностей экстракционного аппарата, обеспечивающих соответствующие технико-экономические показатели, актуально и требует научного подхода с учетом специфики технологии и свойств сырья и требований к конечной продукции.

Объекты и методы исследования

Целью исследований являлась разработка рациональной конструкции экстрактора для реализации процесса экстрагирования из твердых веществ из измельченного растительного сырья. Известна конструкция экстрактора периодического действия для извлечения целевых компонентов из дубовой щепы. Аппарат для получения экстрактов в системе «твердое тело – жидкость» содержит цилиндрический корпус, патрубки для подачи экстрагента, твердого вещества и отвода готового продукта. Цилиндрический корпус оснащен перфорированной плоской крышкой с возможностью перекрытия в ней отверстий, а в его нижней части установлено газораспределительное устройство, способствующее равномерному вводу кислорода, приводящему к созданию барботажного слоя и многократному перемешиванию твердых частиц во всем объеме спирта, а также к окислительным преобразованиям в системе. Интенсификация процесса экстрагирования целевых компонентов из дубовой щепы достигается за счет равномерного ввода кислорода в экстрактор, приводящего к созданию барботажного слоя и многократному перемешиванию твердых частиц во всем объеме спирта (патент РФ № 2644914, 2016 г.) [3].

Недостатком конструкции является неудовлетворительная степень интенсификации процесса экстракции за счет увеличения межфазной поверхности контакта при образовании пузырьков, которые, поднимаясь снизу вверх, приводят измельченное сырье в псевдоожиженное состояние, хаотично перемешивая его во всем объеме экстрагента. В конструкции не решен вопрос автоматической разгрузки аппарата после проведения процесса экстракции.

Самым близким по технической сути является экстрактор, включающий корпус с крышкой, приводной вал, на котором установлено перемешивающее устройство, выполненное в виде диска. В диске выполнены глухие отверстия с внутренней резьбой и геометрической осью, ориентированной параллельно геометрической оси вращения приводного вала. В глухих отверстиях установлены полые капсулы с перфорированными отверстиями, боковой стенкой, днищем и горлышком с внешней резьбой, соответствующей внутренней резьбе глухих отверстий диска перемешивающего устройства. Размер отверстий перфорации боковой стенки полых капсул меньше, чем размер фракции экстрагируемого исходного сырья, причем между диском и крышкой установлена мембрана. Пространство между мембраной и крышкой связано с устройством нагнетания сжатого воздуха (патент РФ № 193819, 2019 г.) [4].

Недостатками конструкции являются сложности выполнения и сохранения герметичности в узле соединения корпуса с ротором при использовании высоких скоростей центрифугирования и избыточного давления, загрузка капсул сырьем вне устройства и установка капсул посредством резьбового соединения с глухими отверстиями ротора, неполное использование объема аппарата для контакта жидкой и твердой фаз, т. к. процесс протекает только внутри капсул, сложность удаления отработанного измельченного растительного сырья, набухшего в процессе экстракции, из объема перфорированных капсул после его отжима в процессе центрифугирования.

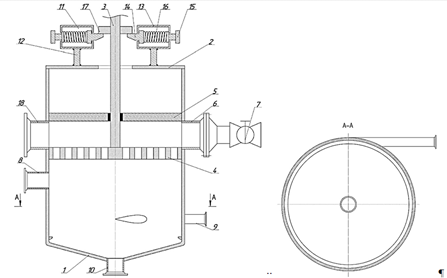

На основе анализа научно-технической и патентной литературы, результатов комплекса экспериментальных исследований сделан вывод, что перспективным направлением является разработка конструкторского решения для реализации процесса экстрагирования из твердых веществ из измельченного растительного сырья за счет создания конструкции экстрактора (рисунок), позволяющей легко удалять отработанное сырье после экстрагирования и интенсифицировать процесс экстрагирования в поле центробежных сил без использования привода и движущихся частей в аппарате [5].

Экстрактор: 1 – корпус; 2 – крышка; 3 – вал; 4 – перфорированный диск; 5 – жесткая мембрана;

6 – патрубок для подачи сжатого воздуха; 7 – регулирующий вентиль; 8 – патрубок для подачи сырья и экстрагента;

9 – патрубок для подачи сжатого воздуха; 10 – патрубок для слива экстракта; 11 – фиксаторы; 12 – стойки;

13 – корпус фиксатора; 14 – язычок фиксатора; 15 – ручка фиксатора; 16 – пружина; 17 – кольцо;

18 – патрубок для выгрузки отработанного измельченного сырья

Extractor: 1 – case; 2 – cover; 3 – shaft; 4 – perforated disk; 5 – rigid membrane; 6 – pipe for supplying compressed air;

7 – control valve; 8 – pipe for supplying raw materials and extractants; 9 – pipe for supplying compressed air;

10 – pipe for draining the extract; 11 – clamps; 12 – racks; 13 – clamp body; 14 – clamp tab; 15 – clamp handle;

16 – spring; 17 – ring; 18 – pipe for unloading waste crushed raw materials

Увеличение скорости процесса извлечения экстрагента с образованием межфазной поверхности происходит за счет энергии компримированного воздуха. Для создания центробежного поля внутри аппарата на боковой стенке корпуса тангенциально выполнен патрубок, подача сжатого воздуха через который создает перемешивающие экстрагент и сырье потоки, движущиеся по окружности вдоль стенки аппарата, что интенсифицирует процесс экстрагирования.

Загрузка сырья и экстрагента производится через патрубок, установленный в боковой стенке корпуса, что значительно упрощает конструкцию за счет исключения стадии установки капсул в отверстия ротора и крепления там посредством резьбового соединения.

Контакт экстрагента и измельченного сырья происходит в объеме аппарата, ограниченном нижним перфорированным диском и расположенной жесткой мембраной, что позволяет эффективно использовать объем аппарата для проведения экстракции.

Сырье из объема экстракта удаляется за счет подъема перфорированного диска, экстрагент под действием силы тяжести фильтруется через отверстия в диске. Такая организация процесса удаления экстрагента из объема аппарата позволяет получить обезвоженное отработанное сырье без использования механически вращающихся частей (ротора), тем самым упрощает изготовление и эксплуатацию.

Удаление отработанного сырья происходит за счет подачи в пространство между мембраной и диском, зафиксированным на определенной высоте посредством контакта язычка фиксатора и кольца, находящегося на валу, потока сжатого воздуха через патрубок в направлении, перпендикулярном направлению осей отверстий диска. Организованная таким образом выгрузка продукта позволяет эффективно и быстро удалять из объема аппарата отработанное сырье без разъединения корпуса и крышки.

Устройство работает следующим образом. В корпус 1, закрытый крышкой 2, подают через патрубок 8 измельченное растительное сырье и экстрагент. При этом перфорированный диск 4 занимает крайнее нижнее положение, таким образом, сырье и экстрагент загружаются в пространство между мембраной 5 и диском 4. Посредством устройства нагнетания сжатого воздуха, например компрессора, через расположенный тангенциально по отношению к корпусу патрубок 9 для подачи сжатого воздуха в пространство между мембраной 5 и диском 4 подается поток воздуха, который движется по окружности внутри корпуса 1 и создает центробежное поле. В поле центробежных сил активно идут процессы перемешивания сырья и экстрагента и экстракции целевых компонентов. После окончания цикла экстрагирования через патрубок 10 сливают экстракт из корпуса 1, который постепенно фильтруется через слой отработанного сырья и отверстия в перфорированном диске 4. Для интенсификации процесса удаления из устройства готового экстракта, а также снижения влажности отработанного сырья приводной вал 3 перемещают вертикально в крайнее верхнее положение, и отработанное сырье зажимается между жесткой мембраной 5 и перфорированным диском 4. За счет приложенного усилия и силы тяжести экстрагент стекает на дно корпуса 1 и удаляется из устройства через патрубок 10. Затем положение перфорированного диска 4 фиксируется в среднем положении посредством фиксаторов 11, установленных на крышке 2 корпуса на стойках 12 и состоящих из корпуса фиксатора 13, язычка 14, ручки 15 и пружины 16, с кольцом 17, жестко соединенным с валом 3. Кольцо 17, упираясь в выступающий из корпуса фиксатора 13 язычок 14, ограничивает вертикальное перемещение вала 3 с перфорированным диском 4 вниз под действием силы тяжести. Выгрузка отработанного измельченного сырья осуществляется через патрубок 18. В пространство между мембраной 5 и диском 4 через патрубок 6 для подачи сжатого воздуха, расположенный на боковой стенке корпуса 1, при открывании регулирующего вентиля 7 подается поток сжатого воздуха. Этот поток удаляет с поверхности перфорированного диска 4 отработанное измельченное сырье и выносит его из устройства через патрубок 18. Затем язычки 14 втягиваются внутрь корпуса фиксатора 13 при передаче усилия пружинам 16 от ручек 15, тем самым лишая кольцо 17 опоры. Приводной вал 3 с перфорированным диском 4 опускается внутри корпуса 1 устройства в крайнее нижнее положение, и цикл работы экстрактора повторяется.

Заключение

Таким образом, предлагаемое устройство позволяет эффективно проводить процесс экстрагирования при развитии межфазной поверхности за счет энергии сжатого воздуха, потоки которого организованы таким образом, что внутри аппарата создается поле центробежных сил. Конструкция аппарата обеспечивает также простую выгрузку отработанного измельченного сырья и позволяет получить обезвоженное отработанное сырье без использования механически вращающихся частей (ротора), тем самым упрощает изготовление и эксплуатацию устройства.

1. Maksimenko Iu. A. Razvitie nauchno-prakticheskikh osnov i sovershenstvovanie protsessov sushki rastitel'nogo syr'ia v dispergirovannom sostoianii: dis. … d-ra tekhn. nauk [Development of scientific and practical foundations and improvement of drying processes of vegetable raw materials in dispersed state: Diss.… Dr. Tech. Sci.]. Astrakhan', 2016. 502 p.

2. Nugmanov A. Kh.-Kh. Teoriia i praktika proektirovaniia pishchevykh sistem na osnove fenomenologicheskogo podkhoda: dis. … d-ra tekhn. nauk [Theory and practice of designing food systems based on phenomenological approach: Diss. … Dr. Tech. Sci.]. Krasnodar, 2017. 523 p.

3. Borodulin D. M., Vechtomova E. A., Fainer A. A., Klopova K. V. Ekstraktor periodicheskogo deistviia dlia izvlecheniia tselevykh komponentov iz dubovoi shchepy [Batch extractor for extracting target components from oak chips]. Patent RF № 2016139333; 14.02.2018.

4. Shegel'man I. R., Vasil'ev A. S., Sukhanov Iu. V. Laboratornyi ekstraktor [Laboratory extractor]. Patent RF № 2019127750; 15.11.2019.

5. Aleksanian I. Iu., Svirina S. A., Lebedev V. A. i dr. Ekstraktor [Extractor]. Patent RF № 2020137531; opubl. 11.03.2021.