Russian Federation

Astrakhan, Astrakhan, Russian Federation

Astrakhan, Russian Federation

Russian Federation

Russian Federation

Traditionally, in the technologies of processing aquatic biological resources, the evaporation process is used to concentrate various liquid food products, such as bullions, extracts, fats and protein hydrolysates. The concentration of solutions is carried out by partial or complete evaporation of the solvent. The intensity of heat and mass transfer processes in liquid products is determined by the hydrodynamic setting in the apparatus. The paper provides an analysis of promising design solutions for the evaporation of liquid food systems. The main disadvantages of the concentration process in a vacuum evaporator include the formation of foam on the surface of the product, which in turn affects the reduction in the productivity of the evaporation process. When choosing and designing evaporators, it is necessary to strive for the organization of efficient heat transfer with minimal thermal losses. The object of study is the evaporation process for obtaining food concentrates. The subject of the study is the physical mechanism of ensuring that the evaporation apparatus reduces foaming on the surface of the product during evaporation. The analysis of scientific and technical literature and patent information on techniques and technologies for the organization of the evaporation process of food materials is presented. Various design solutions for evaporation are considered and their advantages and disadvantages are analyzed. The design of a technological device for efficient evaporation of various liquid food products in the fishing industry is proposed. A special feature of the structure is the presence of a mixing device, the shaft of which is made with a shaft, on the upper part of the shaft, a mixing blade made of a polymer heat-resistant material is mounted perpendicular to it, mounted with the possibility of vertical movement due to a groove made in it. For permanent residence on the surface of the product, the mixing blade is made of a material whose density is lower than that of the initial product. Due to the constant location and mixing, the mixing blade reduces the foaming process during evaporation, which allows the use of an evaporator with maximum productivity.

evaporation, concentration of solutions, evaporation apparatus, liquid food products, food concentrates

Введение

В технологиях переработки водных биоресурсов выпарные аппараты широко используются для концентрирования различных жидких пищевых продуктов, таких как бульоны, экстракты, жиры и белковые гидролизаты, либо при получении пищевых концентратов в виде готовой продукции, либо с целью дальнейшей переработки, например, сушке, заморозке и т. д. При выборе и проектировании выпарных аппаратов нужно стремиться к организации эффективной передачи тепла при минимальных тепловых потерях.

К основным недостаткам процесса концентрирования в вакуум-выпарном аппарате можно причислить образование пены на поверхности продукта, что, в свою очередь, влияет на снижение производительности процесса выпаривания. Образование пены приводит к ряду проблем: пена, образующаяся на поверхности нагрева, ухудшает теплообмен, что приводит к снижению производительности аппарата и увеличению энергозатрат, может содержать частицы продукта, которые при концентрировании могут привести к образованию осадка и ухудшению качества конечного продукта. Пенообразование может привести к нестабильности процесса концентрирования и затруднить контроль параметров. Содержание белков, жиров и поверхностно-активных веществ в рыбных продуктах напрямую влияет на стабильность пены. Высокая концентрация этих компонентов усиливает пенообразование, что требует более интенсивных методов пеногашения.

Для эффективной работы с пенообразующими средами в рыбной промышленности применяются различные типы выпарных аппаратов, каждый из которых имеет свои особенности. При выборе выпарного аппарата необходимо учитывать следующие факторы:

– материал конструкции: аппарат должен быть изготовлен из коррозионностойких материалов, таких как нержавеющая сталь, чтобы выдерживать агрессивное воздействие различных продуктов;

– пеногашение: аппарат должен быть оснащен эффективной системой пеногашения, такой как механические пеногасители или специальные конструкции испарителя;

– производительность: производительность аппарата должна соответствовать объему перерабатываемой продукции;

– энергоэффективность: аппарат должен быть энергоэффективным, чтобы снизить эксплуатационные расходы;

– санитарные требования: аппарат должен соответствовать санитарным требованиям, предъявляемым к оборудованию для пищевой промышленности.

Объекты и методы исследований

Объектом изучения послужил процесс выпаривания для получения пищевых концентратов. Предметом изучения является физический механизм обеспечения в выпарном аппарате уменьшения пенообразования на поверхности продукта в процессе выпаривания.

Выполнен анализ научно-технической литературы и патентной информации по технике и технологиям для организации процесса выпаривания пищевых материалов. Рассмотрены различные конструкторские решения [1–8] для выпаривания и проанализированы их преимущества и недостатки. Предложена конструкция технологического аппарата для эффективного выпаривания различных жидких пищевых продуктов в рыбной промышленности.

Результаты и обсуждение

Для повышения производительности и увеличения интенсивности испарения путем создания внутри аппарата непрерывного направленного движения паров и сдувания пены с поверхности греющей камеры предложена авторами [4] конструкция выпарного аппарата (рис. 1), которая скомпонована из нагревательной камеры, всасывающей трубы, штуцеров входа и выхода теплоносителя, штуцеров выхода жидкости и пара, вентилятора, нагнетательной трубы и двух вентилей, которые регулируют величину напора пара на всасывающей и нагнетательной трубах [4].

|

|

|

Рис. 1. Выпарной аппарат [4]: 1 – корпус; 2 – нагревательная камера; 3 – всасывающая труба;

4 – вентилятор; 5 – штуцер входа жидкости; 6 – штуцер выхода упаренного раствора;

7 – штуцер входа теплоносителя; 8 – штуцер выхода теплоносителя; 9 – штуцер выхода пара;

10 – нагнетательная труба; 11 – прорезь в нагнетательной трубе; 12 – вентили

Fig. 1. The evaporation apparatus [4]: 1 – housing; 2 – heating chamber; 3 – suction pipes;

4 – fan; 5 – liquid inlet nozzle; 6 – evaporated solution outlet nozzle;

7 – coolant inlet nozzle; 8 – coolant outlet nozzle; 9 – steam outlet nozzle;

10 – discharge pipe; 11 – slot in the discharge pipe; 12 – valves

Способ получения более чистого конденсата вторичного пара и расширение сферы его применения за счет разрушения пены и применения жалюзийного отбойника, который задерживает капли концентрированного раствора, уносимого с вторичным паром, представлен на рис. 2 [5].

|

|

|

Рис. 2. Выпарной аппарат для установок концентрирования пенящихся растворов [5]:

1 – греющая камера; 2 – сепаратор вторичного пара; 3 – жалюзийный отбойник; 4 – конденсатор вторичного пара;

5 – трубопровод подачи вторичного пара; 6 – трубопровод подачи греющего пара; 7 – трубопровод отвода конденсата греющего пара; 8 – трубопровод подачи исходного раствора;

9 – трубопровод вывода упаренного раствора; 10 – трубопровод подачи охлаждающей воды; 11 – трубопровод вывода охлаждающей воды; 12 – трубопровод вывода конденсата вторичного пара;

13 – трубопровод выхода неконденсирующихся газов; 14 – дополнительный трубопровод подачи части вторичного пара; 15 – нагреватель; 16 – вход устройства сжатия вторичного пара;

17 – трубопровод выхода из устройства сжатия вторичного пара; 18 – коллектор; 19 – патрубки подачи сжатого вторичного пара; 20 – устройство контроля появления пены;

21 – канал управления; 22 – комплект измерения разности давления; 23 – комплект измерения разности температуры

Fig. 2. An evaporator for concentrating foaming solutions [5]: 1 – heating chamber; 2 – secondary steam separator;

3 – louvered chipper; 4 – secondary steam condenser; 5 – secondary steam supply pipeline; 6 – heating steam supply pipeline; 7 – heating steam condensate drain pipeline; 8 – initial solution supply pipeline; 9 – evaporated solution output pipeline; 10 – cooling water supply pipeline; 11 – cooling water outlet pipeline; 12 – secondary steam condensate outlet pipeline;

13 – non-condensing gases outlet pipeline; 14 – additional secondary steam supply pipeline; 15 – heater; 16 – inlet of the secondary steam compression device; 17 – outlet pipeline from the secondary steam compression device;

18 – collector; 19 – compressed secondary steam supply pipes; 20 – foam appearance control device; 21 – control channel; 22 – pressure difference measurement kit; 23 – temperature difference measurement kit

Выпарной аппарат включает в себя греющую камеру, сепаратор вторичного пара и устройство сжатия вторичного пара, вход которого соединен с выходом вторичного пара из сепаратора. Выпарной аппарат отличается тем, что содержит отбойник жалюзийный, конденсатор вторичного пара, нагреватель части вторичного пара, выход которого соединен с входом устройства сжатия вторичного пара, к которому присоединен коллектор, с патрубками подачи сжатого вторичного пара в зону пенообразования сепаратора. Использование выпарного аппарата (см. рис. 2) позволяет повысить устойчивость работы аппарата с момента появления и до полного разрушения пены и получить более чистый конденсат вторичного пара.

Использование в производственной практике установки, предложенной авторами [6], способствует повышению качества готовой продукции благодаря кратковременному протеканию процесса выпаривания при распылении продукта, а также за счет равномерной обработки при перемешивании. Аппарат содержит греющую и растворную камеры, сепаратор, патрубки подвода и отвода раствора, патрубки подвода пара и отвода конденсата, циркуляционный насос с циркуляционной трубой, который соединяет растворную камеру и сепаратор. Кроме того, сепаратор соединяется с растворной камерой посредством паровой трубы (рис. 3).

Рис. 3. Выпарной аппарат [6]:

1 – греющая камера; 2 – растворная камера; 3 – сепаратор; 4 – паровая труба;

5 – насос; 6 – циркуляционная труба; 7 – распределительное устройство; 8, 9 – патрубки

Fig. 3. The evaporation apparatus [6]:

1 – heating chamber; 2 – solution chamber; 3 – separator; 4 – steam pipe;

5 – pump; 6 – circulation pipe; 7 – switchgear; 8, 9 – pipes

Установка применяется для снижения затрат на выпаривание и повышения производительности за счет интенсификации процесса при переходе на непрерывный режим работы.

Для снижения негативного явления пенообразования при выпаривании пищевых жидких систем применима конструкция вакуум-выпарного аппарата (рис. 4).

|

|

А (увеличено)

|

Рис. 4. Вакуум-выпарной аппарат [7]: 1 – корпус; 2 – верхняя крышка; 3 – комбинированная мешалка;

4 – опора; 5, 6, 8, 9, 24 – патрубки; 7 – рубашка; 10 – кольцевой желоб; 11 – форсунки; 12, 13 – трубопровод;

14 – насос; 15 – распылительные форсунки; 16 – электродвигатель; 17 – торцевые уплотнения; 18 – полое кольцо; 19 – вал; 20–23 – скребки разной конфигурации; 25 – поверхность сепаратора;

26 – нижняя камера; 27 – верхняя камера; 28 – кольцевая торообразная камера; 29 – муфта

Fig. 4. Vacuum evaporation apparatus [7]: 1 – housing; 2 – top cover; 3 – combined stirrer;

4 – support; 5, 6, 8, 9, 24 – nozzles; 7 – jacket; 10 – annular chute; 11 – nozzles; 12, 13 – pipeline;

14 – pump; 15 – spray nozzles; 16 – electric motor; 17 – mechanical seals; 18 – hollow ring; 19 – shaft; 20-23 – scrapers of different configurations; 25 – separator surface;

26 – lower chamber; 27 – upper chamber; 28 – annular torus chamber; 29 – coupling

Основными конструктивными элементами аппарата являются цилиндрический корпус, перемешивающее устройство и распылительные форсунки. Кроме того, для пеногашения аппарат разделен сепаратором на камеры: верхнюю и нижнюю. На крышке аппарата установлены технологические патрубки для отвода паров, которые образуются в камерах при выпаривании. Распылительные форсунки установлены в камерах и служат для ввода исходного продукта. Подвод продукта распылением в нижней камере осуществляется снизу вверх, а в верхней камере – радиально. Конусная часть нижней камеры соединена с насосом, который по трубопроводу подает предварительно сгущенную суспензию на вращающиеся распылительные форсунки в верхней камере, а на внутренней цилиндрической поверхности нижней камеры установлен кольцевой желоб для сбора и последующего удаления стекающей по вертикальной стенке сгущенной суспензии из верхней камеры.

Выпарная установка [8] содержит прямоугольный корпус с крышкой, греющую камеру, сепарационную камеру, водяной конденсатор, циркуляционную трубу, эжектор, мерную емкость, ТЭНы, вентилятор для подачи греющего воздуха, калорифер, систему трубопроводов, оснащенных трубопроводной арматурой, станину (рис. 5). Установка может быть использована для упаривания различных жидких пищевых продуктов и служит для упрощения способа нагревания и снижения энергопотребления выпарного аппарата.

а

б

Рис. 5. Выпарная установка [8]: общий вид (а); общий вид с разрезами (б):

1 – корпус; 2 – коническая крышка; 3 – горизонтальный разъем; 4 – нижняя секция греющей камеры; 5, 17 – ТЭНы; 6 – верхняя секция греющей камеры;

7 – сепарационная камера; 8 – теплообменник; 9 – парогенерирующие трубы; 10 – циркуляционная труба; 11 – эжектор; 12 – водяной конденсатор; 13 – мерная емкость; 14 – вентилятор; 15 – электрокалорифер;

16 – станина; 18 – вентиль; 19 – патрубок; 20 – термопара; 21 – мановакууметр

Fig. 5. Evaporation plant [8]: general view (a); general view with sections (б):

1 – housing; 2 – conical cover; 3 – horizontal connector; 4 – lower section of the heating chamber; 5, 17 – heating elements; 6 – upper section of the heating chamber;

7 – separation chamber; 8 – heat exchanger; 9 – steam generating pipes; 10 – circulation pipe; 11 – ejector; 12 – a water condenser; 13 – a measuring vessel; 14 – a fan; 15 – an electric heater;

16 – a bed; 18 – a valve; 19 – a branch pipe; 20 – a thermocouple; 21 – a pressure gauge

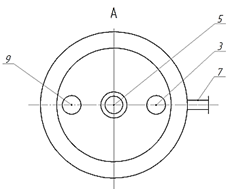

Выбор конструкции выпарного аппарата основывается на конкретных данных для проектирования [5]. Недостатком вышеупомянутых выпарных аппаратов является высокая стоимость оборудования и сложность в техническом исполнении. Рекомендован оригинальный выпарной аппарат для пенящейся среды. Основной задачей рекомендованного выпарного аппарата является повышение эффективности процесса выпаривания за счет снижения пенообразования путем усовершенствования конструкции. На чертежах изображен предлагаемый выпарной аппарат (рис. 6).

|

а

|

б |

|

в |

|

|

г

|

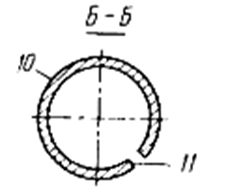

Рис. 6. Выпарной аппарат для пенящейся среды: общий вид (а); вид сверху (б);

поперечный разрез Б-Б (в); фрагмент перемешивающей лопасти (г):

1 – корпус; 2 – крышка; 3 – люк выхода испаряющейся фракции; 4 – перемешивающее устройство;

5 – электропривод; 6 – паровая рубашка; 7 – патрубок входа пара; 8 – патрубок выхода конденсата;

9 – люк загрузки исходного продукта; 10 – люк выгрузки продукта; 11 – датчик температуры; 12 – вал;

13 – шлиц; 14 – перемешивающая лопасть; 15 – паз

Fig. 6. Evaporation apparatus for foaming medium: general view (a); top view (б);

cross section Б-Б (в); fragment of the mixing blade (г):

1 – body; 2 – lid; 3 – exit hatch of the evaporating fraction; 4 – mixing device;

5 – electric drive; 6 – steam jacket; 7 – steam inlet pipe; 8 – condensate outlet pipe;

9 – feedstock loading hatch; 10 – product unloading hatch; 11 – temperature sensor; 12 – shaft;

13 – slot; 14 – mixing blade; 15 – groove

Аппарат функционирует в следующей последовательности. В корпус 1 через люк 9 загружается исходный продукт. Одновременно в паровую рубашку 6, которая находится в нижней части корпуса, через патрубок 7 подается теплоноситель в виде пара с заданной температурой, зависящей от вида исходного продукта. Пар нагревает внутреннюю поверхность корпуса и передает тепло исходному продукту для его испарения. Датчик температуры 11 установлен с внешней стороны корпуса в верхней его части. Он используется для отслеживания температуры продукта. Затем включается электропривод 5. Он приводит во вращательное движение вал 12, на котором размещено перемешивающее устройство 4 с перемешивающей лопастью 14. Перемешивание выпариваемого продукта необходимо для интенсификации его нагрева от внутренней поверхности корпуса. Перемешивающая лопасть постоянно находится на поверхности исходного продукта, перемешивая его и тем самым снижая процесс пенообразования. Перемешивающая лопасть выполнена из полипропилена. Для постоянного нахождения на поверхности продукта перемешивающая лопасть выполнена из материала, плотность которого ниже плотности исходного продукта. При испарении продукта уменьшается его объем, и лопасть 14, выполненная с возможностью вертикального перемещения, постоянно находясь на поверхности, опускается вместе с продуктом вниз и продолжает его перемешивать. Испаряющаяся фракция выводится через люк 3. После окончания процесса выпаривания продукт удаляется через люк выгрузки 10, расположенный в нижней части корпуса. Одновременно выключается электропривод и прекращается подача теплоносителя в паровую рубашку. Теплоноситель удаляется через патрубок выхода конденсата 8. Конструкторская специфика аппарата позволяет снизить пенообразование в выпарном аппарате без больших экономических затрат и улучшить процесс выпаривания.

Заключение

Выбор оптимального выпарного аппарата и технологии пеногашения является ключевым фактором для эффективного концентрирования пенообразующих сред в рыбной промышленности. Использование современных технологий и оборудования позволяет повысить производительность процессов, улучшить качество конечного продукта и снизить воздействие на окружающую среду. Проанализированы различные виды конструкций выпарных аппаратов. Одним из главных недостатков при эксплуатации всех типовых конструкций выпарных аппаратов является образование пены на поверхности выпариваемого продукта, что снижает производительность процесса выпаривания.

Рекомендован оригинальный выпарной аппарат для пенящейся среды с целью повышения эффективности процесса выпаривания за счет снижения пенообразования путем усовершенствования конструкции. Особенностью конструкции является то, что в аппарате имеется перемешивающее устройство, вал которого выполнен со шлицем, на верхнюю часть вала перпендикулярно к нему насажена перемешивающая лопасть из полимерного термостойкого материала, установленная с возможностью вертикального перемещения за счет выполненного в ней паза. Для постоянного нахождения на поверхности продукта перемешивающая лопасть выполнена из материала, плотность которого ниже плотности исходного продукта. Перемешивание поверхностного слоя выпариваемого продукта снижает негативный эффект пенообразования и повышает эффективность процесса выпаривания.

1. Shishkin V. V. Vyparnoi apparat [The evaporation machine]. Patent no. 2034605 C1 Rossiiskaia Federatsiia; 10.05.1995.

2. Panfilov V. A., Ostrikov A. N., Dorokhin S. V. Sektsionnyi vakuum-vyparnoi apparat [Sectional vacuum-vaporizer]. Patent no. 2428064 C1 Rossiiskaia Federatsiia; 10.09.2011.

3. Chernykh V. P. Vyparnoi apparat [The evaporation machine]. Patent no. 2222366 C2 Rossiiskaia Federatsiia; 27.01.2004.

4. Nechistik M. M. Vyparnoi apparat [The evaporation machine]. Patent na izobretenie 1687290 RF; 30.10.1991.

5. Makarov V. V., Riabkov V. A., Napol'skikh V. P., Leverash A. V. Vyparnoi apparat dlia ustanovok kontsentrirovaniia peniashchikhsia rastvorov [An evaporator for concentrating foaming solutions]. Patent na poleznuiu model' 145823 RF; 27.09.2014.

6. Sysoev A. V., Kopytov G. G., Chernabuk Iu. N., Kiselev A. V. Vyparnoi apparat [The evaporation machine]. Patent no. 2256480 C1 Rossiiskaia Federatsiia; 20.07.2005.

7. Ostrikov A. N., Dorokhin S. V., Bocharova E. I. Vakuum-vyparnoi apparat [Vacuum evaporation machine]. Patent no. 2477969 C1 Rossiiskaia Federatsiia; 27.03.2013.

8. Golubeva O. A., Grekova O. M. Vyparnaia ustanovka [Evaporation plant]. Patent na poleznuiu model' № 178723 U1 Rossiiskaia Federatsiia; 18.04.2018.