Russian Federation

Russian Federation

Russian Federation

Hydrogenation processes of oil residue refining are widely studied by Russian and foreign scientific groups, but so far they have practically not been implemented at domestic refineries. Due to the increased requirements for the quality of petroleum products, including fuel oil, as well as an increase in the proportion of heavy fractions, there is an urgent issue of upgrading and increasing secondary processes for refining residual raw materials and increasing the proportion of light fractions. One of the relevant processes is the catalytic hydrotreating of fuel oil. There are many scientific approaches to studying the hydrotreating process, such as modification of catalysts, improvement of related process equipment and implementation schemes, optimization of operating parameters, as well as automation and environmental safety issues. Also, an equally important part of the research is the preservation of the commercial appearance of fuel oil after the hydrogenation process. The study of optimal modes of hydrogenation processes of residual raw materials is necessary for quality control of the products. Optimization of the process of hydrodesulfurization of fuel oil in the future should lead to the production of products with better characteristics, such as low pour point, lower viscosity and reduced coking capacity, which will make the fuel more suitable for use in various industries. The paper presents the results of tests of fuel oil for basic qualitative indicators, such as pour point, density, coking ability and kinematic viscosity after hydrotreating with varying process temperatures from 340-360 °C. The research was carried out on two catalysts TK-743 from Haldor Topsoe and HR-1246 Impulse, which are designed for hydrotreating residual fractions. Based on the results obtained, it can be seen that the temperatures used in the hydrotreating process not only do not worsen the fuel oil, but also have a positive effect on its quality.

fuel oil, hydrotreating of fuel oil, catalyst for hydrotreating of fuel oil, sulfur content, pour point, density, viscosity, coking ability

Введение

В настоящее время в нефтеперерабатывающей отрасли России происходят сложные изменения из-за внешних и внутренних воздействий на данную отрасль. Основные проблемы не новые, но тем

не менее актуальные и требующие внимания научного общества. Для использования потребителями требуется экологически чистое, безопасное топливо, которое практически не будет оставлять опасных продуктов. Однако из года в год сырье утяжеляется, и содержание опасных компонентов в топливе растет, что приводит к повышению спроса на модернизацию существующих вторичных процессов переработки или на создание новых.

Модернизация нефтеперерабатывающих заводов (НПЗ) России – это необходимая мера, которая позволит не только сохранить объемы импорта нефтепродуктов на международном рынке, но и занять ведущие позиции, благодаря выпуску более качественной продукции. Поэтому необходимо развивать вторичные процессы переработки. Одним из таких процессов, улучшающих качество продукции, является гидроочистка мазута.

Для повышения мощности необходимо на российских НПЗ реализовать стратегию строительства новых современных установок, оптимизировать использование мощностей действующих заводов

и усилить эффективность вторичных процессов (гидрогенизационных, каталитических процессов), повышающих глубину переработки нефти. Существует множество направлений повышения эффективности и мощности, в числе которых новая концепция развития нефтепереработки. Согласно ей, размещение обновленных НПЗ должно быть рациональным, а новая структура нефтепереработки должна основываться на разделении экспортного и внутреннего потребления. Для заводов существуют планы реконструкции, в которые, как правило, в первую очередь включены комбинированные установки по глубокой переработке нефти. В них входят гидрогенизационные процессы и каталитический крекинг с микросферическим катализатором.

Применение сырья, подвергнутого предварительной гидрогенизации, позволяет существенно увеличить длительность цикла работы катализатора в реакторе, особенно если необходимо использовать жесткие условия процесса, такие как, например, для остаточного сырья. В результате гидроочистки снижается содержание вредных примесей, а также коррозия нефтезаводского оборудования и загрязненность атмосферы. При гидроочистке происходит деструкция сероорганических соединений и частично кислород- и азотсодержащих соединений. Продукты разложения насыщаются водородом с образованием сероводорода, воды, аммиака и предельных или ароматических углеводородов [1].

При переработке нефти образуется 45–55 % масс. остатков (мазутов и гудронов), которые содержат в своем составе большие количества смол, асфальтенов, серо-, азот- и металлоорганических соединений и золы. Для использования таких остатков в дальнейшую переработку необходима их очистка от нежелательных компонентов [2]. Гидроочистка нефтяных остатков называется гидрообессериванием, в этом процессе происходит удаление не только серы, но и металлов, а также других нежелательных соединений. Этот процесс проходит при температуре 370–430 °С и давлении 10–15 МПа на алюмокобольтмолибденовых катализаторах. При этом, чем тяжелее сырье и чем больше в нем примесей, тем выше условия проведения процесса. В случае гидрогенизации мазута снижается содержание серы до 0,3 %. Гидрообессеривание гудронов является более сложной задачей, чем гидроочистка мазутов, поскольку должна достигаться значительная деметаллизация и деасфальтизация гудронов при предварительной или непосредственно при процессе гидроочистки [3].

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков. Различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов. Установки предварительной гидроочистки бензинов – сырья каталитического риформинга – различаются также вариантом подачи водородсодержащего газа (ВСГ): с циркуляцией или без циркуляции «на проток». На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ. В схеме с циркуляцией ВСГ легко поддерживается постоянное соотношение водорода к сырью.

Современные зарубежные промышленные установки гидроочистки имеют основное различие в схемах реакторных блоков, которые подразделяются на следующие варианты [4]:

1) гидроочистка в одном многослойном реакторе с использованием в начале процесса крупнопористых катализаторов деметаллизации, а затем катализаторов с высокой гидрообессеривающей активностью;

2) гидроочистка в двух и более ступенчатых реакторах со стационарным слоем катализатора, из которых головной реактор (фор-реактор) предназначен для деметаллизации и деасфальтизации сырья на дешевых (часто нерегенерируемых) катализаторах, а последующий для гидроочистки деметаллизированного сырья;

3) гидроочистка в реакторах с подвижным слоем шарикового катализатора («бункерный» метод);

4) гидроочистка в реакторе с трехфазным суспензированным слоем катализатора, который обеспечивает более интенсивное перемешивание контактирующих фаз, изотермический режим в реакционной зоне, поддерживание степени конверсии сырья и равновесной активности катализатора на постоянном уровне за счет непрерывного вывода из реактора части катализатора и замены его свежим или регенерированным [5, 6].

Одним из наиболее гибких промышленно освоенных процессов гидроочистки является процесс гидрообессеривания тяжелых нефтяных остатков «Хайвал», который разработали во французском институте нефти (ФИН) [7]. Такой процесс предусматривает работу двух поочередно работающих защитных реакторов, двух последовательно работающих основных реакторов глубокой деметаллизации и затем двух последовательно работающих реакторов гидрообессеривания. Особенность такой схемы в том, что когда катализатор в работающем реакторе защиты теряет свою деметаллизирующую активность, поток переводят в резервный реактор, не останавливая установку. Непрерывный рабочий цикл защитных ректоров составляет от 3 до 4 месяцев, тогда как остальные реакторы – около 1 года.

Для гидрогенизационного обессеривания нефтяных фракций можно применять любые серостойкие гидрирующие катализаторы. Наиболее часто в промышленных процессах в качестве катализаторов гидроочистки применяют соединения металлов 4 группы и группы железа периодической системы, различные сочетания окислов или сульфидов кобальта и молибдена, а также сульфиды никеля

и вольфрама, нанесенные на так называемые носители. Никель, кобальт, платина или палладий придают катализаторам дегидро-гидрирующие свойства. Молибден, вольфрам и их оксиды являются

n-полупроводниками (как и никель, кобальт, платина и свинец) [8].

Значительное содержание в остаточном сырье смолисто-асфальтеновых веществ и металлоорганических соединений обусловливает специфические требования к катализаторам, функцией которых является удаление как тяжелых металлов, так и сернистых соединений. Катализаторы гидродеметаллизации и гидроочистки при переработке остаточного сырья сравнительно быстро теряют активность под действием тяжелых металлов и кокса, отлагающихся на активной поверхности катализатора, блокирующих его поры и в некоторых случаях полностью забивающих слой [9].

Концентрация и состав нежелательных компонентов (сернистых, металлоорганических и смолисто-асфальтеновых веществ) в разных видах сырья различны, поэтому в процессах с неподвижным слоем используют системы из двух-трех катализаторов с различной активностью, селективностью и пористой структурой [10].

Целью статьи являлось изучение влияния температурного режима процесса гидроочистки на физические показатели качества мазута. В качестве сырья процесса был выбран мазут, произведенный на Астраханском газоперерабатывающем заводе. Данный мазут отвечает требованиям котельного топлива марки 100 ГКТ (ТУ-0252-060-05780913-98) и топливам М-100 (ГОСТ 10585–2013) [11].

Для достижения поставленной цели необходимо было решить ряд задач:

– определение характеристик сырья и используемых катализаторов;

– определение основных показателей качества мазута после гидроочистки (условий, температуры, давления и т. д.);

– сравнение показателей качества с нормативными требованиями, сопоставление физических характеристик обработанного мазута с установленными стандартами и техническими условиями.

Эти задачи помогут комплексно оценить эффективность процесса гидроочистки и его влияние на качество конечного продукта – мазута.

Научная новизна

В отличие от традиционных исследований, которые часто фокусируются только на отдельных аспектах (например содержании серы), предлагаемое исследование охватывает широкий спектр физических показателей, таких как плотность, вязкость, температура застывания, коксуемость. Это позволяет получить более полную картину изменений, происходящих в процессе гидроочистки. Новизна работы заключается выявлении закономерности изменения показателей качества мазута, подвергнутого процессу гидроочистки при изменении температурного режима.

В качестве объекта исследования был взят высокосернистый мазут Астраханского газоперерабатывающего завода. Основные показатели качества этого мазута приведены в таблице.

Показатели мазута Астраханского газоперерабатывающего завода

Fuel oil indicators of the Astrakhan Gas Processing Plant

|

№ п/п |

Показатель |

Значение фактическое |

Метод испытания |

|

1 |

Кинематическая вязкость при 100 °С, мм2/с |

4,187 |

ГОСТ 33 |

|

2 |

Коксуемость, % масс. |

0,61 |

ГОСТ 19932 |

|

3 |

Температура застывания, °С, для мазута |

30 |

ГОСТ 20287 |

|

4 |

Плотность при 15 °С, кг/м3 |

929 |

ГОСТ Р 51069 |

Для исследования процесса гидрокаталитического облагораживания фракции 350–450 °С была использована проточная лабораторная установка непрерывного действия, которая обеспечивает производительность по исходному сырью до 400 мл/ч с максимальной температурой в реакторной камере до 600 °С, расходом водорода от 5 л/ч и загрузкой катализатора объемом до 23 см3.

В качестве катализатора процесса гидрообессеривания было выбрано два катализатора TK-743 фирмы Haldor Topsoe и HR-1246 Impulse. Катализатор гидропереработки TK-743 фирмы Haldor Topsoe является катализатором деметаллизации, обладающим умеренной активностью в гидрообессеривании для облагораживания нефтяных остатков на стационарном слое катализатора. TK-743 обычно используется в качестве 1-го слоя в композитных загрузках катализаторов для снижения содержания металлов, асфальтенов, а также уменьшения коксуемости по Конрадсону. Оптимизированная система пор катализатора и высокий объем пор позволяют повысить уровень аккумулирования на нем металлов при сохранении активности катализатора [12, 13].

Катализатор гидропереработки HR-1246 Impulse применяется для гидрообессеривания дизельных и керосиновых фракций. Благодаря оптимальной системе пор и их большому объему он отличается высокой устойчивостью к дезактивации. Невысокая насыпная плотность упрощает прохождение потока через слой катализатора, значительно уменьшая вероятность образования мертвых зон. Кроме того, крупные размеры экструдатов обеспечивают стабильность потока сырья, снижают риск засорения пор катализатора и повышают его эффективность.

Результаты исследования

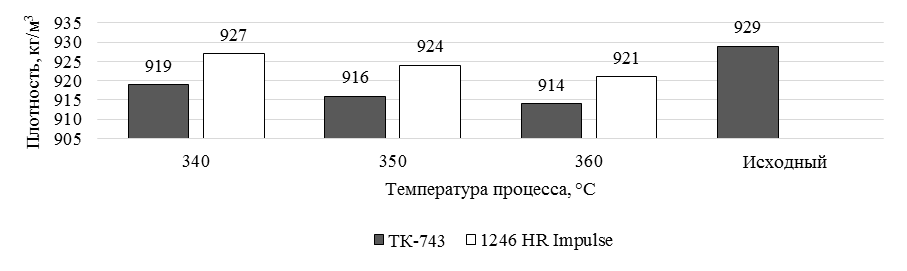

Изучены характеристики мазута Астраханского газоперерабатывающего завода, полученные после проведения лабораторной гидроочистки при различных технологических режимах (ω = 1 с–1, P = 6 МПа, Т = 340–360 °С, соотношение водород/сырье – 300 нл/л), а также анализа проб на показатели плотности, кинематической вязкости, коксуемости и температуры застывания, представленные на рис. 1–4.

Рис. 1. Зависимость температуры застывания мазута от температуры процесса гидроочистки

Fig. 1. Dependence of the solidification temperature of fuel oil on the temperature of the hydrotreating process

Рис. 2. Зависимость плотности мазута (при 15 °С) от температуры процесса гидроочистки

Fig. 2. Dependence of the density of fuel oil (at 15 °C) on the temperature of the hydrotreating process

Рис. 3. Зависимость кинематической вязкости мазута при 100 °С от температуры процесса гидроочистки

Fig. 3. Dependence of the kinematic viscosity of fuel oil at 100 °C on the temperature of the hydrotreating process

Рис. 4. Зависимость коксуемости мазута от температуры процесса гидроочистки

Fig. 4. Dependence of the coking capacity of fuel oil on the temperature of the hydrotreating process

В следствии протекания процесса гидроочистки мазута, происходит удаление парафиновых углеводородов, которые являются главной причиной высокой температуры застывания. Удаление парафинов делает мазут более устойчивым к застыванию. Уменьшение температуры застывания свидетельствует об улучшении качества мазута. Он становится более пригодным для использования в холодных условиях, где требуется топливо, которое не замерзает.

В ходе процесса гидроочистки мазута также происходит удаление серы, что приводит к снижению плотности мазута. Это позволяет повысить эффективность такого топлива, т. к. он сгорает более полно и с выделением большого количества энергии.

Уменьшение кинематической вязкости мазута после гидроочистки – это положительный результат, который показывает, что процесс гидроочистки повлиял на снижение асфальтенов и смол, тем самым улучшилось качество мазута и эффективность сгорания.

Также об улучшении качества мазута свидетельствует уменьшение коксуемости. Он становится более стабильным при высоких температурах, что делает его более пригодным для использования в процессах сгорания, например в печах и котлах. Кокс, образующийся при сгорании мазута, может накапливаться на стенках топки, снижая ее эффективность и увеличивая риск пожара. Уменьшение коксуемости мазута приводит к снижению образования нагара и повышению эффективности процесса сгорания. Уменьшение коксуемости мазута позволяет увеличить срок службы оборудования

и снизить затраты на его обслуживание.

Выводы

1. Качество мазута после процесса гидроочистки можно оценить по косвенным признакам (изменение плотности, температуры застывания кинематической вязкости и коксуемости). Значения исследуемых параметров после гидрогенизации уменьшились за счет уменьшения содержания общей серы, а также содержания смол и асфальтенов.

2. При повышении температуры наблюдается тенденция к понижению значений основных показателей качества, при чем при использовании катализатора ТK-743 наблюдается наибольший эффект: температура застывания снижается на 13 %, плотность практически не изменяется, кинематическая вязкость снижается на 28 %, коксуемость – 36 %. Таким образом, при заявленных режимах гидроочистки качество мазута не ухудшается и его можно использовать в качестве товарного мазута.

Полученные данные показывают перспективность применения выбранных катализаторов для достижения получения целевого продукта – гидрообессеренного мазута с низким содержанием остаточной серы.

1. Solodova N. L., Nurmuxametova A. R. Katalizatory gidroochistki [Hydrotreating catalysts]. Vestnik texnolog-icheskogo universiteta, 2017, vol. 20, no. 10, pp. 53-60.

2. Solodova N. L., Terent'eva N. A. Gidroochistka topliv [Hydrotreating of fuels]. Kazan', Izd-vo Kazan. gos. texnolog. un-ta. 2008. 63 p.

3. Orochko D. I., Sulimov A. D., Osipov L. N. Gidrogenizacionnye processy v neftepererabotke [Hydrogenation processes in oil refining]. Moscow, Khimiia Publ., 1971. 350 p.

4. Manovyan A. K. Texnologiya pervichnoj pererabotki nefti i gaza [Technology of primary oil and gas processing]. Moscow, Khimiia Publ., 2001. 568 p.

5. Kasparyancz K. S., Kuzin V. I. Processy i apparaty dlya ob'ektov promy'slovoj podgotovki nefti i gaza [Processes and apparatuses for oil and gas field treatment facilities]. Moscow, Nedra Publ., 1977. 254 p.

6. Skoblo A. I., Molokanov Yu. K. Processy i apparaty neftegazopererabotki i nefteximii [Processes and apparatuses of oil and gas processing and petrochemistry]. Moscow, Nedra Publ., 2000. 676 p.

7. Nigmetzyanov N. S., Cherkasova E. I., Shakirzyanova G. I. Gidroochistka. Blok osushki gidrogenizata [Hydrogenate Drying Unit]. Vestnik texnologicheskogo universiteta, 2017, vol. 20, no. 19, pp. 60-63.

8. Planovskij A. N., Ramm V. M., Kagan S. Z. Processy i apparaty ximicheskoj texnologii [Processes and devices of chemical technology]. Moscow, Khimiia Publ., 1967. 847 p.

9. Tarakanov G. V., Tarakanov A. G., Kazakov A. A. Prichiny prisutstviya serovodoroda v pryamogonnom mazute [The reasons for the presence of hydrogen sulfide in straight-run fuel oil]. Neftepererabotka i nefteximiya, 2011, no. 10, pp. 20-21.

10. Akishina E. S. Sovershenstvovanie processa ochistki mazuta ot serovodoroda volnovy'mi vozdejstviyami: avtoreferat dissertacii … kandidata texnicheskix nauk [Improvement of the process of purification of fuel oil from hydrogen sulfide by wave effects: abstract of the dissertation ... candidate of Technical Sciences]. Astrakhan', 2021. 14 p.

11. Texnicheskij reglament «O trebovaniyax k avtomo-bilnomu i aviacionnomu benzinu, dizelnomu i sudovomu toplivu, toplivu dlya reaktivnyx dvigatelej i topochnomu mazutu» ot 27.02.2008 № 118 [Technical Regulations “On requirements for automobile and aviation gasoline, diesel and marine fuel, jet engine fuel and heating oil” dated 02.27.2008 No. 118]. Available at: https://base.garant.ru/192858/ (accessed: 30.05.2025).

12. Bakanev I. A. Razrabotka kataliticheskoj sistemy gidrooblagorazhivaniya vakuumnogo gazojlya: dissertacii … kandidata texnicheskix nauk [Development of a catalytic system for hydrotreating vacuum gas oil: dissertations ... Candidate of Technical Sciences]. Moscow, 2021. 218 p.

13. Tarakanov G. V., Nuraxmedova A. F. Termich-eskaya pererabotka neftyanyx i gazokondensatnyx ostatkov v srede vodoroda [Thermal processing of oil and gas condensate residues in a hydrogen environment]. Vestnik Astrakhanskogo gosudarstvennogo texnicheskogo universiteta, 2015, no. 1 (59), pp. 32-40.